本文来源:三菱电机自动化中国微信公众号

功能介绍

对刀仪的应用是通过感应信号来确定刀具的坐标位置,主要应用在多刀多坐标的场合,辅助刀具库的管理。而自动对刀仪画面主要针对以往繁琐、复杂的操作,通过直观、简便的一键对刀,快速准确地进行刀具长度的测量。

系统画面升级步骤

01 导入安装的升级文件到SD存储卡里

图 1

02 升级文件导入系统中操作

请根据升级画面的引导进行操作,详细说明请咨询设备厂家。

自动对刀仪画面介绍

01 主画面及菜单介绍

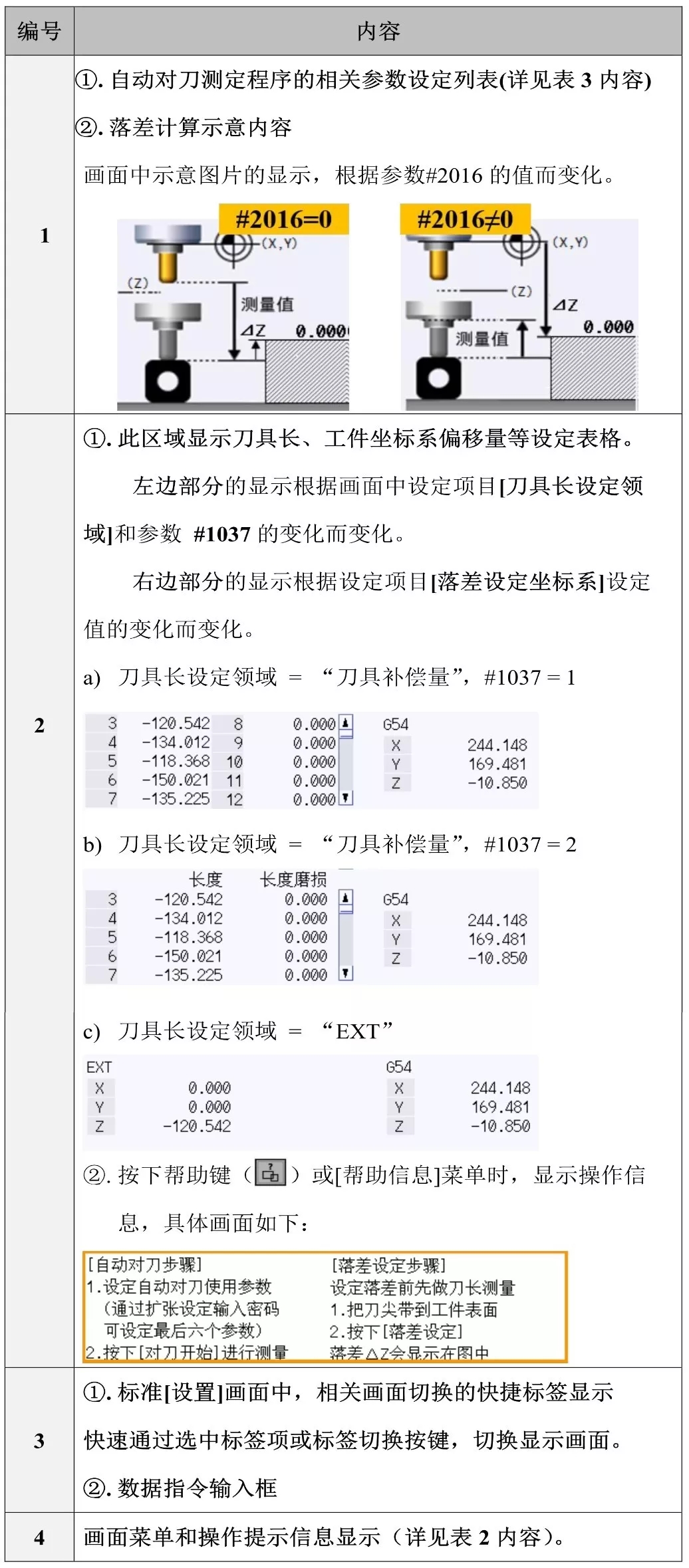

图 2

画面显示内容相关说明(表1):

画面操作菜单说明(表2):

测定程序相关参数设定说明(表3):

02 宏程序使用说明

自动刀具长测量宏程序由主程序(程序名 TOOL_LEN_MEAS)和子程序(程序名 100019501 )组成主程序中通过 G65 调用子程序并提供子程序所需要的相关参数值。主程序通过画面中按下菜单F1[对刀开始] 时自动生成,子程序则需要由用户做成。

宏程序指令说明(表4):

创建程序流程(具体方法可咨询机床厂)

自动对刀操作说明

自动对刀仪功能目前在行业主流内主要有三种的对刀方式,分别是单刀单工件、单刀多工件及多刀多工件。

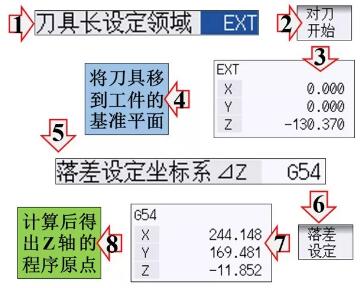

单刀单工件操作说明(图3):

对刀步骤

刀具长设定领域选择 <EXT> 方式,执行 <对刀开始> ,将刀长写入EXT坐标系的Z轴中,然后将刀具移到工件基准平面,选择落差设定的坐标系,按下 <落差设定> ,将落差值写入落差坐标系的Z轴中,系统自动计算可得Z轴程序坐标原点。

图 3

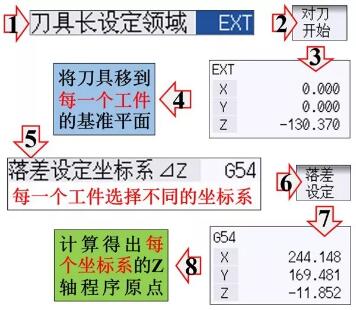

单刀多工件操作说明(图4):

对刀步骤:

刀具长设定领域选择 <EXT> 方式,执行 <对刀开始> ,将刀长写入EXT坐标系的Z轴中,然后将刀具移到每一个工件基准平面,选择对对应落差设定的坐标系,按下 <落差设定> ,将落差值写入每个坐标系的Z轴中,系统自动计算出各个工件坐标的Z轴程序原点。

图 4

多刀多工件操作说明(图5):

对刀步骤:

刀具长设定领域选择 <刀具补偿量> 方式,选择所对应的刀具编号及补偿编号,执行 <对刀开始> ,将刀长写入EXT坐标系的Z轴中,然后将刀具移到每一个工件基准平面,选择对对应落差设定的坐标系,按下 <落差设定> ,将落差值写入每个坐标系的Z轴中,系统自动计算出各工件坐标的Z轴程序原点。

图 5

总结

三菱电机CNC系统搭配使用对刀仪,实现“一键快速对刀”,强化刀库应用的性能,提高生产效率。

同时配合开放的宏程序应用,客户可自行定制编写个性化的自动对刀功能,以适合不同场合要求的应用。