本文来源:三菱电机自动化中国微信公众号

滚珠丝杆是数控机床的关键传动和定位部件,属于细长轴类零件,使用过程中由于运动时的摩擦生热及周围环境热源等因素影响很容易产生热膨胀变形。在半闭环控制的机床中,丝杆热膨胀将造成机床最终机械定位偏差,因此需要数控系统对其进行补偿。

一、功能概要

本功能是补偿由滚珠丝杆热膨胀引起的轴进给误差的功能。

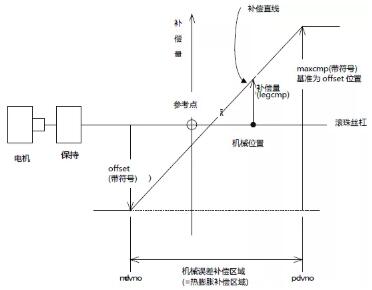

如图1所示,在设定的机械误差补偿区域(mdvno~pdvno)内设置偏置量(offset)和最大补偿量(maxcmp),以此两点为终点求得补偿直线进行平滑补偿。

图 1

二、丝杆热补偿与螺距补偿的关系

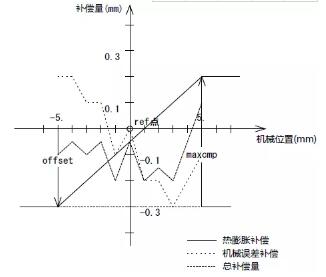

如图2所示,滚珠丝杆热补偿和螺距补偿(机械误差补偿)可以一起使用,效果相互叠加。热补偿与螺距补偿一样,需要建立在参考点之上(电气原点),通过指定最负侧的补偿量及最正侧的补偿量,由系统自动计算各个位置的补偿量,它的补偿是线性的。

图 2

三、丝杆热膨胀补偿区域的设定

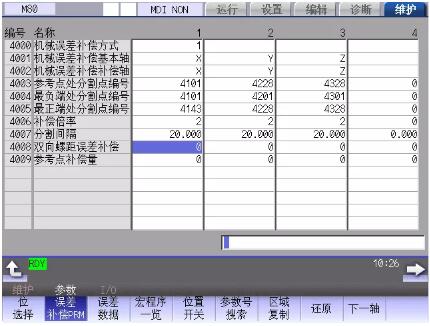

图3为机械误差补偿界面;螺距补偿区域在#4004设置的最负端分割点(mdvno)和#4005设置的最正端分割点(pdvno)内,而丝杆热补偿区域与螺距补偿区域是一致的。

图 3

四、热补偿方法

通过PLC向热补偿相关R寄存器写入补偿数据,告知系统补偿量(表1为热补偿相关R寄存器)。

表 1

01. 系统、轴号(raxno)

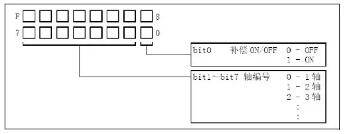

如图4,R402的Bit0是打开热补偿的开关,Bit1-Bit7用于指定补偿轴号。

图 4

02. 偏置量(offset)

使用梯形图在热补偿区域内设定最负侧(mdvno位置)的补偿量。设定范围为-32768~32767(H8000~H7FFF)。

03. 最大补偿量(maxcmp)

使用梯形图在热补偿区域内设定最正侧(pdvno位置)的补偿量,此补偿量是以offset位置为基准的值。设定范围为-32768~32767(H8000~H7FFF)。

04. 补偿量(legcmp)

根据补偿直线算得的当前位置补偿量。

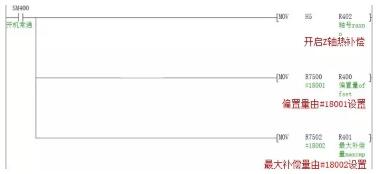

五、PLC编程例及热补偿效果监测

01. 简易编写下图5所示PLC程序进行测试

图 5

02. 热补偿效果监测

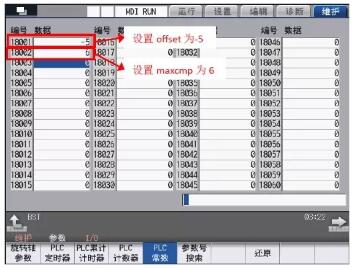

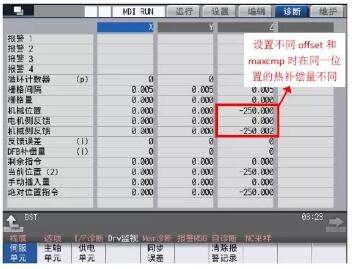

如图6、图7所示,分别将#18001(偏置量offset)、#18002(最大补偿量maxcmp)设置为-5、6和-10、12(不同的热补偿直线);查看驱动器监视界面“机械位置”与“机械侧反馈”的偏差情况,该偏差即是热补偿所致;当设置不同offset和maxcmp值时,在同一位置的热补偿量不同(如图8、图9所示)。

图 6

图 7

图 8

图 9

总结

丝杆热补偿功能为通过PLC向热补偿相关R寄存器写入补偿数据,系统以此确定补偿直线对机械丝杆热膨胀误差进行补偿。该功能对机械热伸长造成的加工精度不良等问题有一定的改善效果。

功能应用注意事项:

①pdvno的设定值要大于mdvno的设定值,当小于mdvno时,本功能无效;

②机械位置在补偿区域外时,按照偏置量(负侧)、最大补偿量(正侧)进行补偿;

③本功能仅对第1参考点有效,对第2~4参考点无效。