高炉热风炉流量设定及自控专家系统

http://www.gkong.com 2007-05-08 15:43 来源:中国自动化学会专家咨询工作委员会

1 前言

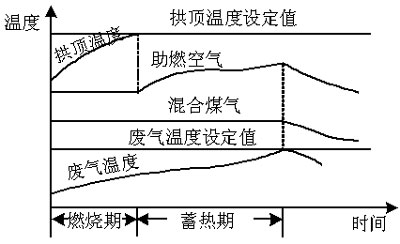

传统的完善的高炉热风炉燃烧自动化系统都是具有完善的基础自动化和使用数学模型计算所需的加热煤气流量和助燃空气流量,并对基础自动化的热风炉燃烧自动控制系统进行有关的设定。完善的基础自动化对于燃烧混合煤气或燃烧预热的高炉煤气和预热空气的热风炉来说包括:煤气流量控制、空气流量控制、空燃比控制、拱顶温度控制和废气温度控制。如图1所示,在热风炉燃烧初期是以较大的煤气量和合适的空燃比(最好还设有燃烧废气成分分析,按残氧量来修正空燃比),以实行快速加热,使拱顶温度迅速达到规定值,然后逐步增加空气量以保持拱顶温度为规定值,当达到废气温度管理期,即温度达到某一规定值时,需要减少煤气及空气量以维持废气温度为设定值。对于燃烧高炉煤气和焦炉煤气具有三眼燃烧器的热风炉来说,由于高炉煤气和焦炉煤气分别送入,需分别设置其流量控制,该流量比例控制和空燃比要分别适应高炉煤气和焦炉煤气需要,因此使系统回路更多、更复杂。热风炉流量设定数学模型的基本原理是使燃烧时热风炉格子砖的蓄热量适合于加热鼓风到生产所需的热风温度和流量而需要的热量。除了数学模型相当复杂外,更需设置自动分析加热煤气的各种成分的分析器,这种仪器不仅昂贵,还需良好的维护,此外要使数学模型有效,必须依靠完善的基础自动化。因此,在国内除宝钢以外,很少被采用。

在国外,已经使用人工智能的方式来代替数学模型,如日本川崎钢铁公司就开发了模糊控制系统取代数学模型。日本钢铁公司(新日铁)也使用专家系统来取代数学模型。

由于上述完善的基础自动化所设的仪表和控制回路较多,特别是要在三座或四座热风炉都设置,故投资相当大。此外,这种只有基础自动化的系统,在实际操作中还需人工对热风炉的流量进行设定,而且目前由于耐火材料的进步,耐温增高,热风炉拱顶不易烧坏,故拱顶没有限温的必要,故这种基础自动化并不适用,许多工厂,包括如鞍钢10#高炉那样的大型高炉大都使用较简单的系统,即只有煤气总管压力控制、煤气及空气流量或阀位自动控制,然后人工控制流量或阀位的设定值或开度。

图1 热风炉燃烧控制原理图

由于人工控制难以在预热煤气和空气温度变化时、高炉所需鼓风温度和流量变化时、助燃空气压力变化时、热风炉蓄热量尚有富裕时,修正热风炉加热的煤气和空气量,因而达不到节能和优化热风炉操作的目的。下面介绍的高炉热风炉流量设定及控制的专家系统,可以解决上述问题,实现了热风炉燃烧控制的全自动化,并可为高炉提高风温创造条件。

2 系统原理

系统是考虑以下几点来构成的:

① 根据工艺要求;

② 根据工厂的实践;

③ 参考国外流量设定数学模型的出发点;

④ 考虑热风炉的加热和送风的热传导、热交换等工艺理论;

⑤ 考虑节能和可为提高风温创造条件的各种影响因素;

⑥ 考虑减轻劳动强度而需采用全自动化控制。

国内热风炉燃烧(又称烧炉)大都采用快速烧炉方法。即在燃烧初期用最大的煤气量与小的超量空气系数相配合,进行强化加热,在最短时间内,使拱顶温度迅速升到规定值,这一阶段烧炉称为加热期。此后逐步改变超量空气系数以小的煤气量维持拱顶温度,逐步提高烟道温度至界限值,使整个热风炉充分蓄热,这一阶段称为保温蓄热期。根据不同的设备条件实现快速烧炉有三种方法:

① 固定煤气调节助燃空气量。它一直是使用最大煤气量,当拱顶温度迅速升到规定值后,增加助燃空气量,因而废气量增加,流速增大,有利于对流传热,从而强化热风炉中、下部的热交换作用,它适用于助燃风机有余力的热风炉

② 固定空气量调节煤气量。它在保温蓄热期减少煤气量,因而不如第一种好,但调节方便,适用于助燃风机无余力的热风炉;

③ 煤气量与助燃空气量都不固定。它在加热期用最大的煤气量与小的超量空气系数相配合,进行强化加热,当拱顶温度达到规定值后,同时减少煤气量与助燃空气量,在拱顶温度不变的情况下来加热热风炉中、下部,这种方法难以掌握两者同时变化的比例,故除了煤气压力波动大的热风炉和用以控制废气温度外,很少采用。此外还利用废气分析和火焰来判断合理的燃烧温度。后者是适合于没有在线废气分析的中小高炉的热风炉,主要是靠观察火焰颜色来判断。

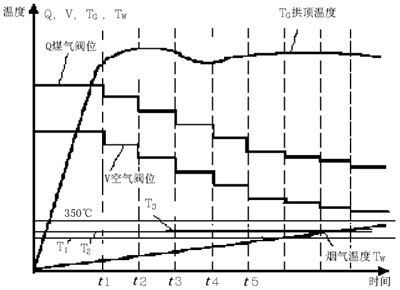

一般高炉设有三座或四座热风炉,两炉燃烧,单炉送风或两炉并联,燃烧所用煤气有混合煤气或高炉煤气,并利用烟气余热的预热器来预热煤气和空气。目前国内高炉热风炉的仪表及自动化的状况为:除少数工厂外,基础自动化不完善或虽有如图1所示的自动化系统,但为了满足高炉高风温的要求,往往尽量燃烧而不限制拱顶温度,结果只使用煤气流量和空气流量控制。考虑这种情况,可按如图2所示进行系统的开发。即按5段时间进行预设定所需的煤气流量和空气流量。其中t1是到达规定拱顶温度的时间,t2、t3、t4、t5分别为逐步要减小的煤气和空气量,它由热风炉操作员凭自己或他人的丰富经验进行设定,使没有经验的操作员也可达到专家水平,设定后热风炉即自动按此流量进行烧炉。

图2 热风炉烧炉流量设定原理图

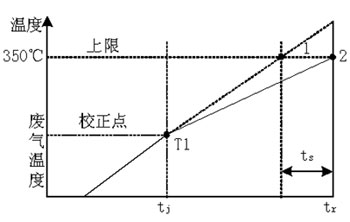

按工艺要求,当烟气温度达到热风炉格子砖支承的金属允许的上限时,应恰好到达规定的燃烧时间。如图3所示,如果烟气温度到达规定允许的上限(假设为350℃)而尚未到达燃烧终点,即尚有剩余时间才到达规定的燃烧时间,这就意味着废气温度太高,导致热效率下降,格子砖支承的金属被烧损,故需进行校正,即到达校正点时,计算是否如虚线所示到达燃烧终点尚有剩余时间,如果有剩余时间则需减少煤气及空气流量,以改变烟气温度上升速度,使燃烧终点与规定的燃烧时间重合。剩余时间ts计算公式为:

1—不控制时预测温度;2—控制后预测温度

图3 烟气控制温度图

ts = tr – tj – ( 350℃-T1) /烟气升温速度 (1)

tj为已燃烧时间;tr为燃烧终止时间;T1为校正点温度。

为使剩余时间为零,应减少煤气及空气流量。

减少煤气流量QT1计算公式为:

QT1 = KG×ts (2)

减少空气流量VT1计算公式为:

VT1 = KA×ts (3)

式中KG为煤气流量减少系数;KA为空气流量减少系数。

由于输入热风炉的能量,即所需的蓄热量,除了与输入煤气流量有关外,还与高炉所需的鼓风流量Q热风和温度T热风及使用的燃烧时间t燃烧有关。煤气燃烧所带入的热量还与煤气热值K热值、预热后煤气温度T煤气和预热后空气温度T空气有关,所需煤气量可用下式表示:

Q实际需要量 = f(Q煤,Q空,T煤气,T空气,K热值,K空燃比,Q热风,t燃烧,T热风……) (4)

故在图2中在各个时间内设定的煤气量还需按(4)式一一补正为实际需要的煤气量,才能有效节能。当然实际需要的空气量也要补正。

为了有效利用热风炉的蓄热量,应该使送风时从热风炉带走的热量正好等于烧炉时的蓄热量。由于蓄热量无法直接测量,故可以用混风阀开度进行评价。炉热(即蓄热量)不足时将在送风结束前阀门即已开到下限值而无法再控制温度。故在送风终了前达到下限值的程度就可表示炉热水准,如果有富裕将可降低所设定的煤气量,反之,应增加所设定的煤气量。对于那些混风阀不调节的高炉(如鞍钢10#高炉),那就用换炉时热风炉出口温度是否有富裕来评价炉热。

此外,为了适应实际情况(即适合于只有简单的基础自动化,便于改造)且使之能全自动控制,系统还包括一些其它控制功能,如煤气、空气压力过低时报警,空气、煤气阀门限位,燃烧到时,煤气阀门随空气阀门开启等。

3 系统的结构和实现

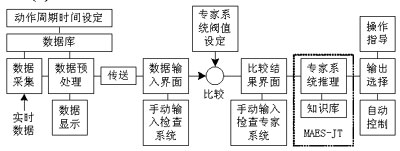

(1) 总方框图 如图4所示。

图4 热风炉烧炉流量设定及自控专家系统框图

(2) 系统组成

硬件:使用工控机,Pentium-III CPU,内存128MB,硬盘10GB以上。

软件:Windows-NT操作系统,Visual Basic 6.0,MAES-JT专家系统开发工具。

(3) 专家系统 使用MAES-JT专家系统开发工具修改、删除、增添容易,且可靠性和可维护性良好,编制规则容易。它采用产生式规则,即If…Then…Else…形式。本系统共设有80多条规则。由于热风炉要求实时在线控制,要求专家系统为确定性输出(MAES-JT专家系统开发工具的推理有三种方式。即可信度为独立的、按一定公式综合的;可信度为平均的;可信度为“是”或“否”的),为此不能有多个可信度不同的输出,而应为单可供控制的输出,故在规则编制上应在If…项加上某些否定的条件。

由于本系统除了属于过程自动化性质的流量设定外,还要适合国内现场情况(只有简单的基础自动化),便于低成本应用本系统,所以还负责执行许多属于基础自动化性质的功能。原则上所有基础自动化性质的功能都可用规则实现,但为减少规则数量、增加实时性,采用混合系统的方法,即某些简单功能,如煤气或空气压力过低时报警是使用常规程序来实现的。

本专家系统是广义概念的专家系统,即除了专家系统的功能外,还附有热风炉操作所需的其他功能,包括技术计算、规程查询、打印生产报表、趋势显示等,以获得一个全面操作的热风炉自动化系统。

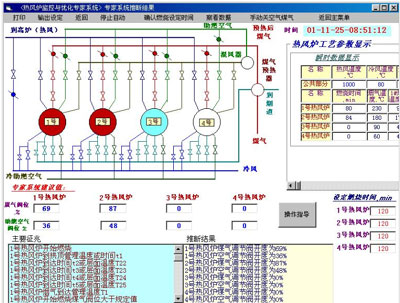

(4) 综合显示 为便于热风炉操作员的操作,提供一个综合显示画面,如图5所示,借此监测到热风炉操作所需的主要信息。

4 结语

本系统自2001年8月中旬在鞍钢10#(容积为2500m3)高炉热风炉投入运行至今,效果良好,使热风炉实现全自动烧炉、在线运行;能有效设定烧炉所需的煤气空气量;在烟气温度到达管理期时自动计算剩余到达终点时间并自动修正煤气空气量,使燃烧终点与规定烧炉时间重合;在预热煤气空气温度变化时、热风温度和流量变化时自动修正煤气空气量;在预热空气压力变化时,自动补偿空气阀位开度,使空气量维持不变。此外还有其它基础自动化的功能等,有关节能等实际数字由于运行不久,尚在统计中。

图5 热风炉烧炉流量设定及自动控制专家系统综合显示画面

相关新闻

- ▪ 江森自控Metasys 15.0楼宇自控系统打造行业新标准

- ▪ 外贸“含新量”不断提升 机电产品成出口增长重要力量

- ▪ 江森自控连续第八年参展进博会 以绿色与智慧科技点亮可持续未来

- ▪ 10月我国机电产品出口1903亿美元 同比增长1.3%

- ▪ 江森自控连续第八年参展进博会 以绿色与智慧科技点亮可持续未来

- ▪ 昊志机电拟2.32亿投建智能制造项目 前9月营收增18.1%加速布局机器人

- ▪ 江森自控发布新版EasyIO Neo Series楼宇自动化系统 推动行业变革

- ▪ 江森自控参加第37次IBLAC, 为上海绿色智慧未来建言献智

- ▪ 机电产品8月出口额占比突破61%,创年内新高!

- ▪ 兆威机电拟1亿美元投建泰国基地 五年研发费6亿股价年内涨61.54%

编辑精选

工控原创

- ▪ 美的剥离伺服资产,聚焦核心部件突围

- ▪ 六十载创新积淀,ADI开启边缘智能新篇章

- ▪ “不拥抱就下岗”!朱兴明定调汇川技术2026年:全员AI化

- ▪ 1 月工业自动化月度盘点:政策赋能 + 技术突破,开启智能制造新征程

- ▪ 汇川技术筹划赴港上市,加速国际化战略落地

- ▪ 23家新工厂跻身全球灯塔网络 制造业智能化转型加速

- ▪ 人形机器人规模化落地启幕?乐聚 Taskor 打响行业第一枪

- ▪ “人工智能+制造”怎么推进?工信部等八部门印发专项行动实施意见

- ▪ 经典焕新,实力跃升:西门子 S7-200 SMART G2 系列正式登场

- ▪ 波士顿动力发布企业级Atlas机器人,携手DeepMind赋能工业新未来