DCS的“前世今生”

http://www.gkong.com 2010-08-17 16:29 来源:艾默生过程管理

【导读:过去10年是经历技术爆炸的10年,技术的进步大大改变了过程控制行业。由台式计算机推动的商业可行技术的采用,使供应商可以致力于应用软件的开发,以此加快进程并为用户传递越来越多的价值。】

在1998年召开的ISA电力工业部门专业研讨会上,与会者展示的数篇文章评论了当时最新水平的分散控制系统(DCS)技术的发展,就包括将更大量的商用现货(COTS)技术与传统上高度专有的供应商特定构架相结合的新兴趋势。可以在台式计算机行业找到的这些COTS构件,包括了支持控制器和工作站的个人电脑(PCs),以及如Ethemet和光纤分布式数据接口(FDDI)这样的商业可行联网技术。

新设计的兴起

DCS平台随着台式计算机行业的发展,在应用先进完备应用软件能力方面有了重大发展。这些应用软件可利用DCS平台,提供前所未有的速度、功能以及灵活性。

同时,我们也目睹了广泛融合常规台式计算机技术元件控制系统技术的兴起。从操作员工作站到过程控制器,再到网络及各种操作系统元件,过程控制行业已经接受了标准台式计算机,并使其适应工业控制应用软件的个性需求。DCS将通过融合“开放系统”技术,不断提高其性能。

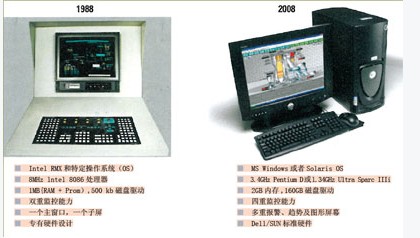

这一趋势最初是从20世纪90年代初期对UNIX工作站,以及更小程度的支持人机界面(HMI)功能的PCs逐渐融合开始的。尽管某些人起初对在关键任务控制应用软件中应用这些COTS技术有些敏感,但这些应用软件依然逐渐获得了认可(图l)。

图1 在过去20年里,人机界面处理速度增加了425倍,内存增加了l000多倍

20世纪90年代,UNIX及PC的计算速度和可靠性呈几何速率增长,越来越多的用户接受了用支持HMI功能的COTS台式设备替代专有供应商特定的HMIs。而10年前,UNIX工作站是最常见的选择,主要是认为它拥有更强健的操作系统,而现在绝大多数用户选择更熟悉的支持HMI应用软件的Windows PC。

同时,台式计算机处理能力和速度的快速增长引发了控制技术的合理发展。控制系统供应商采用这些新技术的同时,放弃了高度专有的“独特”控制器和构架,即使这种构架适合冗余,且使用了能满足故障安全运行和严格环境要求的工业控制应用软件。他们开始引入应用PC构架的控制器。

尽管对控制器没有严格使用COTS板,但是DCS供应商的确在专门设计的板中使用了标准商业可行构件和构架,来满足对工业控制环境的要求。自20世纪90年代后期发布后,这些“基于PC”的控制器能够无缝追踪速度增长超过10倍的处理器,并为系统设计者和用户提供比以往更多的选择。

DCS网络或数据高速公路,是商业可行技术已经永远改变过程控制行业的第三领域。10年前,DCS数据高速公路是特定供应商仅为方便DCS构件间的通信而设计的高度专有构架。那时没有标准的构架,一些数据高速公路由供应商负责全部设计,而其他则大体根据标准设计,但这些标准是特定系统所独有的。进行信息高速公路之外的通信很困难,而且需要开发自定义数据源文件,这通常需要很多费用。

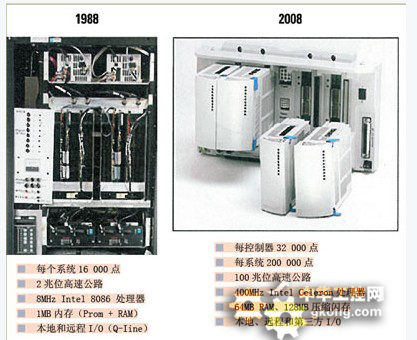

图2 自1988年以来,逻辑控制器的处理速度已经增加了50倍

台式计算机行业产生了两个非官方通信标准:FDDI和快速Ethernet。它们均以100Mbps运行,比当前专有的DCS网络快了10~50倍。尽管他们都不提供多数DCS网络所提供的确定功能,但是其速度和总体可靠性使其更适合工业控制应用软件(图2),同时更容易打开系统,并可以与第三方设备和比专有DCS网络体系更加实用的企业信息网进行互联。在过去10年中,快速Ethernet构架已经取得了市场优势,并融合了更大的且在多网络DCS构架中具有极大适应性的Gigabit Ethernet标准。

众多可能性

当前的DCS技术不仅执行主要的常规控制功能,比其专有的前身更为可靠,而且通过融合商业可行技术,具有极大的灵活性。

有关灵活性的例子体现在仿真技术上。过去,如果用户想要一个模拟器作为操作员的训练工具,惟一的做法是使用与该系统相同的控制器和工作站。随着时间的推移,在硬件升级或系统扩充的情况下,可以保证模拟切实可行的方法是对支持模拟器的复制硬件进行投资。而DCS控制器采用PC构架之后,现在可以制造虚拟模拟器,实际的DCS应用软件可以用在台式PC中,同时一台PC可以模拟20多个DCS控制器。这样,模拟器就可以更容易及以更低的价格进行维护,从而产生更大的灵活性并节省投资。

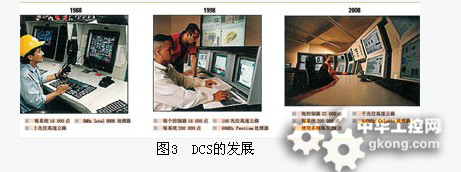

新式DCS平台除了其固有的灵活性外,还大大提高了现有计算机的计算能力。现有的计算机技术提供了大量改变电厂运行性能和预期的增强功能。如流程趋势分析、警报、日志以及历史数据收集这些传统功能,不仅变得更容易完成,同时也更方便与控制室外进行分享,使DCS成为企业整体IT构架的一部分。凭借强大平台所固有的数据收集、管理和分析增强能力,部门、电厂,甚至机群内部的过程改进机会变得更容易鉴定和实施(图3)。

图3 DCS的发展

智能电脑

过去10年,低成本且功能强大的微芯片已经成为现场设备中全集成式组件,如发送器和执行器。在其他特征中,比起使用常规的现场设备,这些“智能”设备可以测量并报告多个来自过程中的变量而同时又可提供更高分辨率的数据。另外,这些设备不断对其健康执行自我诊断和报告,在其影响进程之前,可提醒操作人员对新发现问题提高警惕。

与以往的本垒打概念“一个设备,一次布线”不同,这些智能设备可使用常规4~20mA双绞线,或者允许多设备使用单一数字通信总线的Fieldbus网络。比起传统的较高设备配线成本,Fieldbus构架大大降低了新电厂或新控制区的布线成本。

智能设备也可以无线操作。过去多年中,无线现场设备已经在一系列应用中证实了自己,这些设备无需布线就能够直接从远端场所采集过程测量数据。

曾经只用于主要资产设备的故障诊断技术也发生了相同的变革。当前,如热量或振动监控仪之类的诊断和检测设备,成本已大大降低。安装这些设备比较划算,并可密切监测关键电厂设备的性能和健康,在负面趋势影响电厂运行前发现问题。

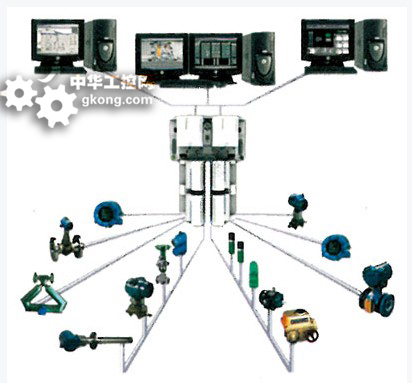

图4 为回应技术革新,DCS技术将不断发展,如一体化仿真、高性能数字总线构架、无线应用软件、网络安全关注及多功能软件应用程序

来自现场传感器、执行器和诊断设备的数据附加价值,引发了另一个重大发展:全厂资产管理系统成为DCS构架的有机组成部分。这一全厂资产管理概念超越了传统DCS工况报警概念,并允许对电厂资产,以及对电厂状况做出积极而非被动回应的操作进行详细协调的分析(图4)。

过去10年出现的智能过程优化趋势的重要性,将因大量数据流的可用性而提高。使用如模糊逻辑这样的高级数学技术,这些“智能”应用软件可尝试不断跟踪现实电厂的运行条件。一边积累经验,一边获取信息,然后在明确目标的指导下,通过调整过程设置点来优化生产。如NOx优化这样的高级技术在很多领域已经被成功使用,在这些领域中,该技术帮助公用事业公司平衡排放与当前限制或信用的关系。如今,更高级的数学模型正在应用当中,这将带来更进一步的优化,其中包括模仿生物反应模型,如免疫系统反应等。

认识到开放系统技术所有的优点及其性能不断增强的同时,也需要对这些系统进行管理。其中,最重要的要求是提高对系统安全的关注。尽管北美电力可靠性公司的关键基础建设保护标准为系统安全工作提供了一个框架,但用户和供应商共同贯彻安全方案,使系统完整性免于有意识和无意识的威胁依然非常重要。

相关新闻

- ▪ 兰州石化DCS控制系统实现软硬件国产化

- ▪ 中控技术工业AI助力广西石化120万吨/年乙烯装置实现高标准深度中交

- ▪ 和利时助力大唐辽源发电厂实现自主可控升级改造

- ▪ 十四连冠!中控技术2024年DCS市占率跃升至40.4%,再度刷新行业纪录

- ▪ 中控技术获陕煤榆林化学1.31亿订单,携手打造全球最大煤炭清洁转化智能工厂

- ▪ 2025-2030中国DCS攻防战:国产替代最后的窗口期

- ▪ Consen Al 赋能中国工业自动化行业发展高峰论坛圆满落幕!

- ▪ 自主可控智能发电控制系统通过成果鉴定

- ▪ “牢牢攥紧工业安全主动权”——首套全国产智能分散控制系统攻关纪实

- ▪ 和利时XMagital工业智能体之AI智能视觉+DeepSeek:工业安全守护者