让“数字油田”实现资产增值

http://www.gkong.com 2011-04-27 14:46 来源:中国能源报

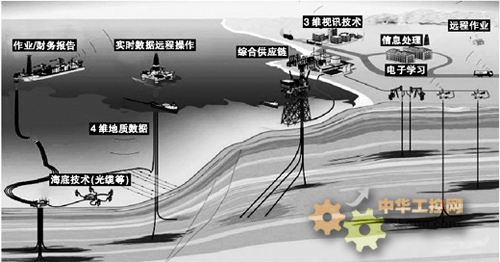

“数字油田”流程示意图

电子油田、数字油田……这些名词对于我国的石油工作者并不陌生,它们的核心是利用IT技术对作业现场数据进行监测,并以此为依据进行生产操作调整,达到降低生产成本、加速资金流动、提升安全环保和提高油田采收率的目的。

而说起智能油田能切实产生的效益,很多人可能就云里雾里了。荷兰皇家壳牌集团和欧洲最大的管理咨询公司凯捷(Capgemini)最近对壳牌旗下50处应用了“智能油田”的资产进行了评估,发现剔除其它技术、管理改革的促进作用,保守估计,“智能油田”在上个十年为这50处资产实现了50亿美元的资产增值。而根据IBM公司最新提供的数据,该公司的“智能油田”解决方案单为一家客户就节约了14亿美元的成本。

凯捷咨询公司分管油气服务业务的副总裁帕特里克·昆兰(Patrick Quinlan)向《中国能源报》记者介绍,“智能油田”已经在壳牌、BP这样一批先行先试的国际石油公司大规模推开并产生了切实收益,紧随其后的是巴西石油公司、沙特阿美等国有石油公司,甚至英国燃气、法国燃气等中等规模的公司也加入了“智能化”行列,而中国落子“智能油田”的时间可能慢人一步——中国在新疆和渤海湾等地区已经开展数字整合等基础工作,这都是一些初步的尝试。

但是以凯捷在其他地区的经验来看,中国的技术“远远谈不上先进”。他表示,以标准化为例, 中国的石油公司较少参与数据模型与数据交换相关标准联盟,而像Petris NetApp Pointcross WellPoint这样的标准建设是实现“智能油田”的关键步骤。

的确,中国矿业大学、中国地质大学和中石油勘探开发研究院曾经联合做过一项针对我国海外“智能油田”的调研,发现数据陈旧、数据来源多样化、不完善、共享程度低且缺乏管理、网络不健全等问题是制约我国智能油田发展的关键因素。

那么,我们碰到的问题是个例吗?全球对“智能油田”又有哪些好的解决方案?记者就此展开了调查。

挪威模式:十年磨一剑

“智能油田”的大规模试点开始于上世纪90年代末的挪威,当时北海油田减产,挪威的油田大多是老旧油田,作业成本上升,融资难度增加,出于削减成本、减少海上作业人数的考虑,挪威石油公司开始推广“智能油田”,把公司的勘探、开发、钻井、销售甚至地震数据集成起来在数据中心处理。但是他们很快发现,通过分享数据,人员的效率并没有降低,而油田的可靠性和产油率都得到了提升。

这种模式很快就被一些国际石油巨头复制。

据壳牌中国勘探与生产有限公司总裁邓鑫介绍,在挪威海上Draugen油田项目中,海水深度达200米,条件相当恶劣。壳牌利用了4D地震技术(即3D地震技术再加上时间维度)。通过以不同时长为周期向地层发射地震波,采油工程队在2001年至2004年期间确定的油井不仅实现了防水,油田的目标采收率也从最初的50%提升到73%。

Draugen油田项目一战大捷的关键正是在于“智能平台”带来的技术整合。“我们所描述的技术应用的真正价值,在于技术整合的全过程。”邓鑫强调,“如果井下传感器和控制器没有和一个完善的技术模型有效结合,如果工作人员对地下情况没有深入全面的了解,也就不能对操作过程适时进行合理的调整,那么这些设备的价值就不能发挥出来,采收率最大化也就无从谈起。”

帕特里克介绍,除了传统石油巨头,油服公司也看准了“智能油田”中的机会。油服公司贝克休斯曾经修建了挪威最早的一批远程数据中心,本来打算仅用于自己公司的作业,后来,贝克休斯发现如果与当地其他公司的数据互联,他们就可以取得多信息,做出更优化的判断。“开放数据”这一想法开始酝酿。起初,包括康菲、挪威石油公司在内很多石油巨头对此很是疑虑,因为他们担心数据安全不保或是商业机密遭到侵犯。但是很快他们被贝克休斯说服——根据测算,西方国家石油公司自己内部每花1美元,在油服上的花费要达到10到12美元,因此,在“是保守还是开放”的抉择中,向贝克休斯开放数据库,以降低成本这个想法最终占了上风。

“挪威模式并不是一朝一夕成就的,在这十年的时间里,这个系统一直都在‘进化’。你必须创造标准化的数据语言、标准化协议,你的平台、钻探设备也需要有能力去采集数据。‘智能油田’是全产业的合作,这是挪威成功的原因。他们的高校甚至设立‘一体化作业’的研究生学位。所以这是一整个链条。”帕特里克表示。

“整合”是中国短板

中国的差距在哪里?中海油原副总经济师张位平在本月举行的第六届中国海洋油气峰会上表示:“‘智能油田’不仅仅涉及技术,也是管理、甚至企业文化上的重大变革。”

一位不愿透露身份的专家对本报记者表示,现在纯粹的技术问题并不是我国石油企业面临的最大障碍,“新技术已经有了,关键是怎么应用。现在中国的油气勘探开发还是很传统,在流程的改进上做的工作不够。各种规范各自为阵的情况比较严重,勘探、管道铺设、现场作业各搞一套,这是很传统的上游运作模式。”这位专家曾经参与中石油等公司的勘探工作。“习惯了一层层往上报,而不是在流程中分享,可能是一个企业文化。”

帕特里克向本报记者介绍,根据凯捷的经验,严密的层级制度并非“中国专利”,“全球的很多石油公司都是这样,最具体的工作在基层,对现场的决策可能推到基层来做。但是要让人们认识到更高效的做法是什么。”他表示,层级运营模式是转型提升的障碍,西方的石油公司自上世纪70年代以后逐步转型,已形成较强的协同团队式的管理模式,中国的石油行业要提升的话,层级管理模式将是首要解决的问题。

“最需要的改变来自公司的组织架构。”帕特里克说,他表示,“智能油田”所带来的最大变革是企业“由上至下”的管理模式变了,各个环节之间的对话加强,甚至企业间的对话也在加强。“在挪威的合作中心,油藏工程师、钻井工程师、机械工程师……所有的技术人员都有一样的数据基础,可以在一起分析,而不是需要拿着数据说我需要一个星期向领导汇报再做出决定。”

“你必须把来自不同岗位的不同技术、不同数据整合在一起,我认为中国在这点上已经有了很多进步,但是需要更多革新的是整个工作流程的改变。谁在何时、何地、做什么,一个任务最好交由哪个环节来完成。”他说。

“智能油田”所带来的最大变革在于组织架构,此话不无道理。据预测,今后6年将有50%的石油和天然气工作人员退休,而“智能油田”将很好地帮助企业应对人员短缺问题。

“‘十一五’期间,很多中国公司建立了现代公司制度、会计制度等等,这是管理上的一个进步。那么下一步呢?我从我的中国客户那里了解,‘十二五’的关键是‘转方式、调结构’,ERP系统可能不够用了,中国需要更更丰富的运营管理技术手段,在石油领域,怎样吃干榨尽每一滴油?中国的石油公司现在在国际舞台上竞争,很多对手的油田都‘很智能’,中国怎么能‘不智能’?”帕特里克说。

相关新闻

- ▪ 诠释“绿色进化论”,施耐德电气助力能源化工产业可持续发展

- ▪ 中控技术 x 天津石化:智慧实验室“AI+数据”驱动,年省成本超900万

- ▪ 【白皮书】要绿色,也要发展:这就是数字化和化工热血沸腾的组合技!

- ▪ 中控PRIDE平台以“AI+数据”助力镇海炼化“网”罗绿色石化新未来

- ▪ 自动投运率超过96%!中控OMC系统助力中国最大超深油气田打造智能油田新标杆

- ▪ 西门子携手中国石油和化工勘设协电气专委会,共筑行业新赛道

- ▪ 霍尼韦尔余锋:技术创新铸就中国炼化行业能源转型引擎

- ▪ 霍尼韦尔携手威德福为油气行业提供新端到端排放管理解决方案

- ▪ 数智技术赋能石油和化工企业高质量发展—和利时应邀参加“AI+自动化赋能石油化工发展研讨会”

- ▪ 西门子携手中石化炼化工程集团,共促石油化工行业加速数字化升级

编辑精选

工控原创

- ▪ 美的剥离伺服资产,聚焦核心部件突围

- ▪ 六十载创新积淀,ADI开启边缘智能新篇章

- ▪ “不拥抱就下岗”!朱兴明定调汇川技术2026年:全员AI化

- ▪ 1 月工业自动化月度盘点:政策赋能 + 技术突破,开启智能制造新征程

- ▪ 汇川技术筹划赴港上市,加速国际化战略落地

- ▪ 23家新工厂跻身全球灯塔网络 制造业智能化转型加速

- ▪ 人形机器人规模化落地启幕?乐聚 Taskor 打响行业第一枪

- ▪ “人工智能+制造”怎么推进?工信部等八部门印发专项行动实施意见

- ▪ 经典焕新,实力跃升:西门子 S7-200 SMART G2 系列正式登场

- ▪ 波士顿动力发布企业级Atlas机器人,携手DeepMind赋能工业新未来