做智慧的参与者,中航规划探索智能工厂建设之路的远景与微观

http://www.gkong.com 2016-06-21 10:00 来源:中国航空报

核心提示: “你相信吗?在不久的将来,我们吃的药是根据每个人的基因来配方的;我们的早餐可以根据个人的口味和营养需求来调配生产;工厂生产线可以按照工人希望的时间开工,无需担心下午3点没法去接孩子;生产车间里是机器告诉机器下一步做什么,而非中心控制台的技术员在操作。”这就是德国“工业4.0”给我们描绘的未来智能工厂的宏景。

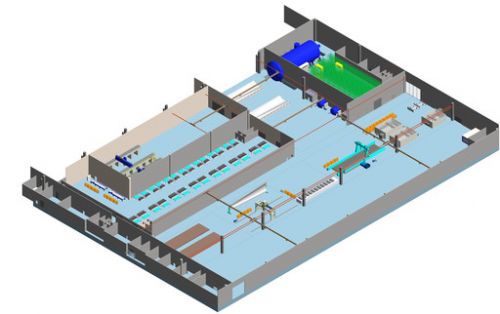

图3 生产线规划三维呈现

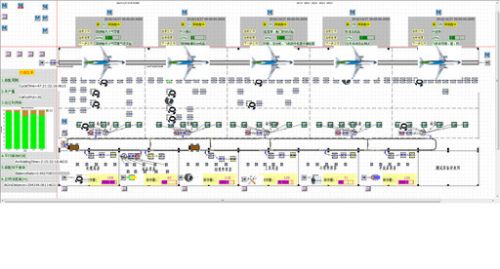

图2 移动生产线仿真

图1 聚类工具图

“你相信吗?在不久的将来,我们吃的药是根据每个人的基因来配方的;我们的早餐可以根据个人的口味和营养需求来调配生产;工厂生产线可以按照工人希望的时间开工,无需担心下午3点没法去接孩子;生产车间里是机器告诉机器下一步做什么,而非中心控制台的技术员在操作。”这就是德国“工业4.0”给我们描绘的未来智能工厂的宏景。

工业化发展在经历了机械化、自动化、数字化的历程后,以“动态感知、实时分析、自主决策、精准执行”为特征的先进智能生产模式,已经成为制造业转型升级的羽翼,令智能工厂建设的浪潮势不可挡。如何打造适应产业转型发展的“智能工厂”,设施规划和设计又能发挥怎么样的作用呢?65年来深耕航空工业设施规划领域的中国航空规划设计研究总院(以下简称“中航规划”),正在开启探索智能工厂建设之路。

一套崭新的逻辑:

设施规划和设计是智能制造的源头

从工厂生命周期的角度看,设施规划和设计是工厂建设的源头,是保障制造工厂实现功能的前提条件和重要环节,智能制造的生产线的建设中,设施规划设计更是基本前提和基础,关乎智能制造的成败。

从传统的视角来看,设施规划是相对静态的。“工业4.0”催生了一套崭新的逻辑——从设计这个源头开始,就必须考虑未来“未可确知”的使用状况,也就是设施规划与设计的动态化。此外,设备智能化也是这套崭新逻辑的关键所在。在设备的配置选型上,需要具备设备智能化条件,包括信息的接收、反馈、自主分析能力;要考虑工业网络架构及设备之间的互联互通;生产辅助系统物流管理,动力供应智能化,比如可计量、动态化,实时监控,能够进行智能的生产配套设施运行的自主决策。同时,也可获得产量和动力消耗的关系等。诚然,“运用崭新逻辑的基础就是要实现设计方式本身的升级。设计要数字化,要进行规划设计方案的数字化仿真。”中航规划总工程师陆国杰如是说。

沿着这一逻辑,我们就很容易理解设施规划与智能制造的关系:智能工厂为智能生产的实施提供了载体;设施规划为智能工厂的实现提供了系统化的设计方案,涵盖设备设施、人员、物资等要素;反过来,智能生产则为设施规划提供了各类约束,包括制造工艺约束、物流约束等。

两把“利器”:

让机器与机器实现对话

“智能工厂的建设目标就是使企业达到安全环保、最优生产、效益最佳、劳动生产率最高的状态。无论是智能工厂还是数字化生产线,设施规划始终围绕产品从毛坯到零部件到成品的全过程。”中航规划技术院院长王明珠这样告诉记者。

在“工业4.0”的逻辑框架下,设施规划的设计标准及工作方式亦是全新的。首先是实现零件和产品的智能化,意味着零件和产品具有很高的“数据”和“信息”特征,即标签化,达到可识别,实时跟踪。其次,设计师们要更为深刻地了解零件工艺过程,包括零件所有工艺及工序过程,零件应用及设备需求和互动关系,才可能最终实现工厂里机器与机器之间的“对话”,达到基于数据分析的生产线优化。这其中的两把利器就是:精益化生产与柔性化设计。在进行产品的数字化仿真后,可以发现哪些环节冗余度较高,从而将生产线进行合理化改进,形成精益化生产。柔性化就是工装的可扩散性和多适应性,将一条生产线稍作调整就可以适应不同的产品加工对象,能够减少工装数量,有利于进行数字化工装。

陆国杰表示,肩负中航工业基础设施建设的重要使命,中航规划致力于为航空工业的转型升级服务。中航规划深谙航空产品的制造工艺,包括航空零件加工、部装、总装生产线等,能够为厂所提供智能工厂顶层设计、转型路线图、软硬件一体化实施的“工业4.0”解决方案。

谱写设施规划“三部曲”

奠定智能制造之基

中航规划紧跟发展趋势,早就着手对数字化生产线设计技术进行了有益尝试和探索,通过一系列能力建设项目的设计,初步建立了基于模型的数字化生产线规划设计技术体系。以三维协同设计平台为基础,以基于启发式算法的工艺布局优化、基于离散事件仿真技术、智能制造部分关键技术为核心,在航空制造生产线规划设计和数字化、网络化技术应用方面,积累了一批技术成果和丰富的应用经验,致力于推进智能制造在航空工业的落地。

下面,记者带您聆听中航规划探索智能工厂建设的三部曲:“工艺分析”—“布局优化”—“结果呈现”。

在生产线布局阶段,以精益加工单元的划分为例,众所周知,多品种、小批量是航空制造业的典型特征,品种繁多且加工流程长度差异显著,仅通过电子表格来人工进行工作零件归类是一个十分繁杂而不易干好的事,为此,中航规划开发了精益单元自动划分工具,能够自动实现相近加工工序的零件聚类,极大提高了工作效率,对精益加工单元的设计推进工作也大有裨益(如图1所示)。

在生产线布局优化阶段,中航规划联合应用三维设计协同平台和生产线运行仿真平台,通过三维协同设计尽可能避免设计过程中的“错漏碰缺”问题,形成可以交付的虚拟生产线模型(如图2所示)。

在生产线规划成果呈现阶段(如图3所示),以虚拟生产线模型为基础,结合仿真平台产生的三维制造过程渲染,产生的虚拟生产线运行过程动画具有突出的视觉效果,能够把难以解释的复杂系统用直观的方法表现出来,能够指导员工快速开展生产制造。

在实际项目建设中,中航规划要把控整个生产线的投资平衡,保证生产线的实际运行效率和设计意图完全一致,减少在真实系统上调试的工时,提高效率,节省资金。

在设施规划“三部曲”的基础上,经验丰富的设计师将实现智能生产线和土建、动力、能源供应的完美集成,提供最优化的配套保障,确保生产线安全、稳定运行;确保节能、环保、人性化等绿色理念最有效地在智能线上落地。

加紧春天里的脚步:

智能时代离我们并不远

随着“工业4.0”时代的到来,中航规划也不断加快智能工厂设计实践的步伐。

基于丰富的航空生产线设计经验,中航规划研究适用于航空各型产品制造特点的智能制造应用模型;以精益的设施规划设计为平台,以赛博物理系统为手段,打通物理工厂与数字工厂的界限;基于自动控制技术及人工智能技术,实现数字量传递与处理、物流传输与交换、作业流程的智能处理;聚焦数字化、标准体系、平台建设,让“智能制造”的价值不折不扣的发挥。

从顶层设计开始,结合对航空工艺多年的深刻理解,中航规划综合考虑技术的可达性、经济的可行性,为工厂提供由点到线、由线到面且契合工厂产品技术特点和生产需求的智能化发展总体规划。为了这一目标,中航规划从以下三个方面积极推进:一是推进数字化工厂设计。通过新建或改建生产线为智能制造提供基础设施条件。进一步丰富三维模板库,结合历史设计经验进行模块化梳理形成知识库,从而实现设计的重用。二是推进设施规划标准体系的建设。在工信部标准体系指南的基础上,完成智能制造工厂规划设计标准,建立相应的验证平台,推动标准建设,形成行业通用的设计标准。三是推进生产运营数据对设施规划的有效支撑,推进连接工厂运行管控系统的规划平台建设。

共和国航空工业刚刚迎来第65个春天,中航规划加紧脚步,我们距离航空工业的智能时代,并不遥远。

编辑精选

工控原创

- ▪ 汇川技术筹划赴港上市,加速国际化战略落地

- ▪ 23家新工厂跻身全球灯塔网络 制造业智能化转型加速

- ▪ 人形机器人规模化落地启幕?乐聚 Taskor 打响行业第一枪

- ▪ “人工智能+制造”怎么推进?工信部等八部门印发专项行动实施意见

- ▪ 经典焕新,实力跃升:西门子 S7-200 SMART G2 系列正式登场

- ▪ 波士顿动力发布企业级Atlas机器人,携手DeepMind赋能工业新未来

- ▪ 12 月工业自动化月度焦点回顾,辞旧迎新启新程!

- ▪ 统一以太网标准再迎里程碑,SPE 和 Ethernet-APL 解锁工业数字化新机遇

- ▪ 11月RatingDog中国制造业PMI降至49.9,供需走弱重回收缩区间

- ▪ 11月工控圈发生了这些瞩目的大事件