【洞见,思变 - 艾默生数字化转型笔记Ⅸ】采用基于状态的控制技术实现连续过程操作规程自动化

http://www.gkong.com 2022-08-16 10:10 来源:艾默生

前面已经介绍了过程控制优化之回路优化和先进控制,今天给大家介绍控制优化的另一个领域,即操作规程自动化。

操作规程自动化

(Procedural Automation)概念

操作规程自动化(Procedural Automation)是为了解决连续过程中过渡依赖熟练操作工而诞生的。操作过程自动化,顾名思义就是把生产操作的良好操作规程或操作程序融进自动化程序中,使得复杂的连续过程可以实现重复开车、运行、停车等复杂操作,减少人为干预对过程系统的波动,也可通过操作模式智能调整报警,减少过程干扰。操作规程自动化目标是让操作员能操作一个完整生产流程,而不是操作单个操作设备。它可以帮助生产部门缩短操作持续时间、简化操作任务、降低操作负荷、固化理想操作实践,从而提高连续过程生产的可靠性和安全性,同时也能提高操作效率,从而提高产量和产品质量。

操作规程自动化参考标准

随着操作规程自动化的逐步流行,ISA组织相继在2013年发布了用于连续过程的操作规程自动化操作模块和术语标准ISA-TR106.00.01-2013,在2017年发布了用于连续过程的操作规程自动化的工作过程标准ISA-TR106.00.02-2017。

ISA-TR106.00.01 标准共分6章,从操作过程自动化适用范围、相关引用标准、主要术语、操作规程的技术历史演化过程、价值定位以及其操作规程自动化最基本的过程模型做了规范和介绍。其中,重要的是根据流程行业的特定需要确定了规程需求模型、规程执行模型和物理模型以及与基本过程控制系统(BPCS)对应的关系,参考如下图:

ISA-TR106.00.02 共分11章,主要是定义了操作规程自动化的全生命周期参考模型,从规程自动化的原则、计划和定义、需求和设计、执行、运行、退役以及变更管理7个工作过程,定义了其技术要求和理想实践,其模型参考如下图:

操作过程自动化的实现的技术方式

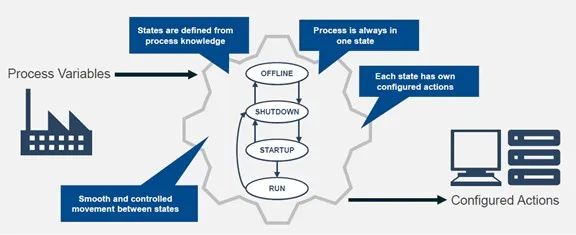

随着连续过程的自动化样式复杂性的增加,它们包含了更多的流程知识,并能够执行更复杂的流程操作。当使用更复杂的自动化样式时,使用流程状态是一种为组织操作规程自动化提供框架的方法。这种类型的规程自动化称为基于状态的控制(SBC)。

ISA-TR106.00.01标准第6章6.9节系统阐述了基于状态控制的原理,并确定其为在BPCS层实现操作规程自动化的技术手段。

当使用过程状态时,操作规程自动化集中在过程设备的主要部分,通常是一个单元。过程状态根据工艺设备的物理条件来定义,以确保安全高效运行。SBC主要有如下三个重要的概念:

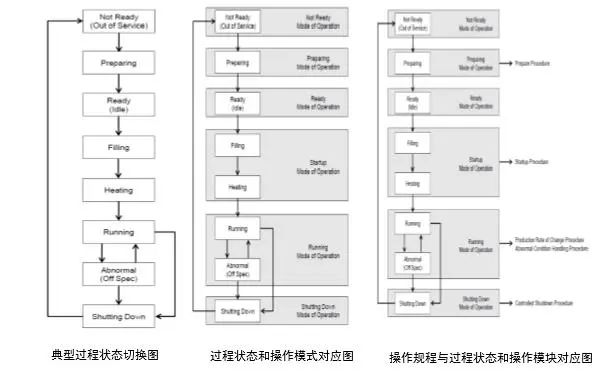

首先就是状态转换(State transition),定义状态之间的转换以限制状态之间可能的移动,并定义触发转换的条件。流程状态和转换的定义可以在状态转换图中规范化,如下图左为典型的一个过程状态切换图, 有些状态是稳态的,如停用、停车、就绪和运行状态;有些状态为过渡状态,如准备、进料、加热、停车等状态;过渡状态用于把过程从一个稳定状态转换成另一个稳定状态。状态转换图是一个有用的工具,有助于确定应用的合适的自动化方式。

SBC的第二个概念就是操作模式(Operation Mode),它能提供对操作员更有用的高级抽象。一个操作模式可以包含多个过程状态,下图中间显示了操作模式与过程状态对应的典型例子示意图,图中进料和加热状态组合成了过程的开车模式。由于这两种状态都是支持流程从就绪状态过渡到运行状态的过渡状态,因此将它们描述为操作员的组合操作模式是合乎逻辑的。同样运行状态和异常状态也可以合并为运行操作模式。

SBC的第三个概念就是操作规程(Procedures),操作规程可以与过程状态和操作模式相关联,即可以设计操作规程来执行过程状态转换,例如启动一个装置单元,将装置转换为新的产率或最装置单元进行受控的停车。也可以设计成对稳定状态条件的监控,当异常条件发生时做出反应。下图右边提供了根据一些根据操作模式设置操作规程的例子,如准备、开车、产率调整和受控停车的操作规程用于实现装置单元稳态状态的的切换, 异常条件处理规程用于单元装置异常状态,以纠正过程条件,让装置返回正常运行状态。

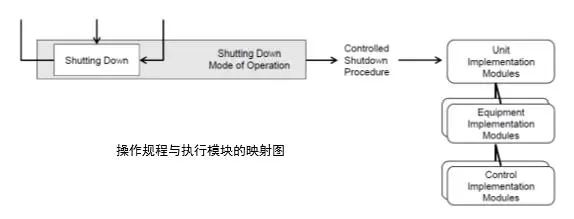

操作员可以用利用操作规程来执行所需要的操作,改为操作规程自动化后,可触发相应的执行模块如下图所示:

采用SBC实现自动化的操作规程的核心价值就是在给定的工艺条件下,操作工不需要将每个阀门、控制和电机操作到所需的位置,自动化的规程可以发出命令工作项,自动执行定义的任务,并验证他们是否执行成功。如上图操作员看到的一个规程执行实际上涉及到层次结构中的许多执行模块。

使用过程状态的控制机制,还为报警管理的触发方式提供了一种方便的机制,即可以实现基于状态的报警(SBA)。SBA是ISA18.2 报警管理标准所定义的一种先进报警技术,也叫动态报警,关于SBA 请参考本系列报警管理相关技术文章。

综上所述,基于状态的控制(SBC)和基于状态的报警(SBA)是实现操作规程的重要技术手段,是操作规程自动化在BPCS系统上的具体表现形势。

在基本过程控制系统(BPCS)实现基于状态的控制(SBC)

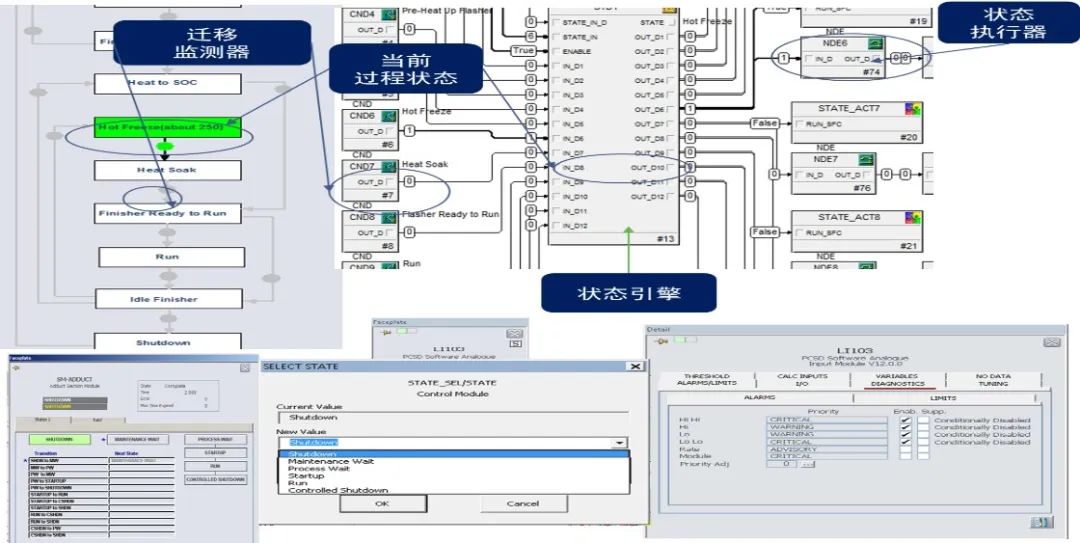

在基本过程控制系统中要实现SBC程序的设计,需要BPCS具备如下3个核心的模块:

第一个是状态模块(STD):可以把连续过程定义成一组状态,各状态的表征和显示需要一个状态模块来管理。

第二个是Transition Monitors模块:表征和监控过程从一个状态切换到另一个状态的过程条件。

第三个是State Engine模块: 用于输出当前的过程状态的引擎模块。

另外,Control Module、Equipment Module也是编写SBC程序所需的模块。在进行SBC程序设计时,首先需要检查所使用的基本过程控制系统是否具备这些模块,注意“不是所有的控制系统都具备这些模块可以方便去设计SBC程序的”。

以艾默生DCS DeltaV为例子,其当前软件平台都内嵌了这些核心 模块,同时在它的PCSD的设计模板中,还设计了用于操作SBC程序的Faceplate模板 ,可大大提高SBC程序设计的效率,降低人机交互的设计难度,如下图所示:

另外,要让SBC发挥理想的操作规程自动化的价值,还需要现场装置具备如下两个前提条件:

第一, 需要装置的回路自动化率尽量高,建议在90%以上。如果大量回路都是手动控制,自动操作规程在驱动执行模块时,每次都需要等待操作员手动去调节阀门或电机,这将让规程的自动执行失去意义。

第二, 需要装置的70%以上的现场操作阀(开关阀)或电机(定频电机)改成远传阀进入BPCS,即可以通过BPCS进行控制。这样自动化规程在执行开停车和产量切换等过渡状态时,无需通知现场操作员人现场操作,从而大大提高规程的执行效率。

此外,在设计SBC时,建议现场装置建立数字化双胞胎优化平台和动态报警管理平台(后续文章将介绍)。

应用案例

某国际知名的聚合物生产商在上海的尼龙-66工厂进行生产,其连续聚合的生产线采用了艾默生的DeltaV DCS控制系统。经过多年的控制优化,尽管其生产线的自动化率已经很高了,但是依然需要一些手动操作,如开停车、紧急停车等。由于通讯、协调和人为操作中误差的问题,这些手动操作的失误将会给该厂的带来很多风险。为进一步减少操作失误、降低操作负荷、提高生产的安全性,真正实现操作规程的完全自动化,该厂选择了SBC技术在DeltaV平台上来设计其操作规程。如下图所示:

艾默生SBC专家与客户工艺生产核心人员共同协作,帮助用户设计操作规程的原则,根据现场工艺特点帮助用户确定过程状态和切换逻辑。同时采用了Agile Ops先进报警管理平台,设计SBA的逻辑与SBC的状态逻辑进行充分配合。

在此项目中,SBC程序覆盖了整个尼龙66连续聚合的全操作流程:开车、停车、过程搁置、重启动、紧急情况处理和Finisher Switch,设备范围包含了45个容器和设备,以及429个控制模块。SBC程序主要体现了如下几个方面:

- 5个单元,60种状态,325个转换条件,以及550个行动的SBC逻辑。

- 艾默生提供AgileOps,作为动态报警管理平台(SBA),实现SBA逻辑的设计。

- 艾默生提供数字双胞胎(Digital Twins)解决方案,用作操作员培训,同时作为SBC和SBA的开发测试平台,对SBC和SBA进行充分测试验证后再导入生产系统。

用一个闭环系统来保持生产过程的最佳操作知识,确保执行标准程序,使得工厂操作一直处于理想实践的状态。

该项目投运后,取得了预期的效果,主要体现如下:

- 用规范的程序执行优化实践,提升了工厂的生产效率与质量。

- 减少80%开车过程中的操作员干预 ,减少90%开车过程中的警报,更大限度地减少潜在的人为错误,并提高工厂生产状态的应对能力。

- 减少了意外事件,提高安全和环境绩效。

- 巩固运营能力,并提升了一线工程师的能力。

a. 用于未来过程工程师培训和认证的创新方法,可缩短获得完全能力所需的时间。(从原来的3-5年,变为1年)。

b. 极少的人为干预,使过去具有挑战性的工作变得自动化。

5.知识产权保护,在控制系统中打包了关键的操作知识,减少了人为不确定因素。

“这是我们第一次在现代化的产线上部署这套完整的艾默生SBC解决方案,这个先进创新的解决方案所呈现出的结果让人眼前一亮。很多工艺控制中的症结得到根治,并且极大地应对了非计划停车所带来的挑战。”,该客户技术负责人说,“我们发现有将近80%的过程人为干预被消除,同时有90%的干扰报警得到抑制,这从根本上改变了我们运营产线的方式。一线操作人员的时间被大量释放出来,用以关注在更重要、更高价值的任务当中。基于此,工艺生产操作被极大地简化并平复,我们在部署SBC后,已取得了生产线零人工误操作事故的骄人成绩。”

价值总结

综上所述,SBC作为操作过程实现的重要技术路径,同时也是现代工厂数字化转型的重要一环,它改变了传统的生产方式,主要体现如下:

- 操作员职责重新定义,赋能从过程控制到过程管理,生产过程和过程报警。

- 实现自主优化操作,减少意外事件,避免操作错误,更快的操作,更安全运行。

- 极大降低操作员依赖,同时减轻操作员重复性任务。

- 实施SBC项目是企业将实践和经验固化为知识的理想过程。

- SBC可以作为工艺IP范围 - 控制和操作知识固化并保护。

- 改善生产绩效:提高质量,更大限度地减少生产中的可变性,增加产量、减少成本。

相关新闻

- ▪ 艾默生高层访问中石化炼化工程(集团)股份有限公司,共绘全球项目合作新蓝图

- ▪ 罗克韦尔自动化发布《可持续发展 2025 年度报告》

- ▪ 艾默生利用经济高效的自动化硬件,降低模块化测试平台使用门槛

- ▪ 罗克韦尔自动化推出 SecureOT 解决方案套件,助力强化工业网络安全韧性

- ▪ 罗克韦尔自动化汽车行业 OEM 精英工程师论坛成功举办

- ▪ 台达亮相SPS 2025:展示功能安全、弹性扩充智能方案

- ▪ 11月工控圈发生了这些瞩目的大事件

- ▪ 威卡上海新基地正式启用,物位产品本土研发制造能力迈入新阶段

- ▪ 霍尼韦尔大中华区总裁余锋:创新驱动与绿色转型为外企在华发展注入信心

- ▪ 罗克韦尔自动化与达实智能签署战略合作协议,共拓数智零碳未来

编辑精选

工控原创

- ▪ 美的剥离伺服资产,聚焦核心部件突围

- ▪ 六十载创新积淀,ADI开启边缘智能新篇章

- ▪ “不拥抱就下岗”!朱兴明定调汇川技术2026年:全员AI化

- ▪ 1 月工业自动化月度盘点:政策赋能 + 技术突破,开启智能制造新征程

- ▪ 汇川技术筹划赴港上市,加速国际化战略落地

- ▪ 23家新工厂跻身全球灯塔网络 制造业智能化转型加速

- ▪ 人形机器人规模化落地启幕?乐聚 Taskor 打响行业第一枪

- ▪ “人工智能+制造”怎么推进?工信部等八部门印发专项行动实施意见

- ▪ 经典焕新,实力跃升:西门子 S7-200 SMART G2 系列正式登场

- ▪ 波士顿动力发布企业级Atlas机器人,携手DeepMind赋能工业新未来