高速发展的现代生活,让我们享受着越来越便捷的交通,无论是商务出行还是旅游,都少不了云端的飞行。我们也许都会记得飞机上可口的简餐,但可能从来不会关心盛装简餐的餐盒是如何生产出来的。类似的这种餐盒是由塑料板原材料,经过成型机加,就变成了陪伴我们飞行旅程的美味伴侣。

成型机是成型加工领域中大规模使用的冲压设备,其中以液压成型机和机械式飞轮曲柄成型机应用最为普遍。与传统的冲压工艺相比,液压成型工艺在减轻重量、减少零件数量和模具数量、提高刚度与强度、降低生产成本等方面具有明显的技术和经济优势,而伺服液压成型机在设备油路系统中通过采用伺服泵,在节约能源的同时,大幅提高了设备的压力与位置精度,使产品的质量得到更高保障,在工业领域中得到了越来越多的应用,是成型机中当之无愧的“战斗机”。

东莞市得力仕机械科技有限公司(下文简称得力仕)是一家液压机械生产商,该公司主要产品为伺服液压成型机,对于此类成型机,压力精度和定位精度是衡量设备性能的重要指标,而该公司为了提高其30吨级伺服液压成型机的压力精度和定位精度,在新机型上采用了西门子运动控制部应用技术中心和西门子工业自动化有限公司(SIAS) 提供全套电气产品解决方案。此台样机于2013年上海国际工业博览会前夕投入开发,并计划参加展览,客户一方面对设备的位置和压力精度有很高要求,另一方面希望设备能在三周内完成调试。所以该项目面临着开发周期短、开发难度大的种种困难。

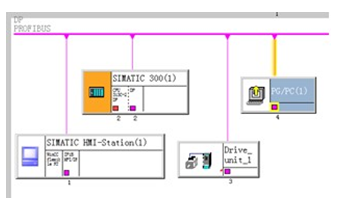

下图为系统拓扑:

液压机械是通过流体进行工作的设备和工具。在这类设备中,液压油通过液压泵以高压被传送到设备中的执行机构(滑块),而液压泵由发动机或者电动马达驱动。通过操纵各种液压控制阀,控制液压油以获得所需的压力或者流量,各液压元件则通过液压管道相连接。

伺服液压成型机采用伺服泵作为驱动油路的元件。用伺服电机来控制液压泵,对液压缸提供动力源,就构成伺服泵。与单纯动力泵区别在于,动力泵输出功率固定,而伺服泵可以按照需要改变输出功率大小,根据不同工况所需供给相应流量的液压油,一方面达到节能的目一方面达到节能的目的,另一方面由于伺服电机可以精确控制液压泵,使得油路驱动的执行机构(滑块)运行精度大幅提高。

上方左侧图为滑块重要工艺点的三个位置(A:滑块初始位置;B:滑块接触到待成型物料位置:C:滑块下压最低位置);右侧为滑块不同工艺段的伺服泵流量和液压系统压力的对应曲线。具体工艺如下:

1.阶段0(空闲状态-滑块处于位置A)

A滑块不动,处于工作循环周期的开始;

B无流量设定;

C无压力设定(如果是垂直运行的滑块需要附加压力补偿其重力);

D对于垂直运行的滑块,如果工作循环周期比较长,可以通过关闭油路系统的控制阀,使滑块停止在该位置。

2.阶段1(快下状态-滑块由位置A运行到位置B)

A滑块尽可能快地移动到待成型物料的位置;

B设定最大流量值;

C无压力设定(如果是垂直运行的滑块,其重力可帮助其加速下滑);

D此阶段可通过驱动器压频比控制(V/F控制)、速度控制或位置控制实现。

3.阶段2(下压状态-滑块由位置B运行到位置C)

A需要设定最大流量值20%左右的流量;

B需要设定最大压力值50%左右的压力;

C需要限制压力上限值;

D需要进行精确的位置控制。

4.阶段3(保压状态-滑块处于位置C)

A无流量设定;

B最大压力设定;

C滑块位置逐渐压紧物料直至达到设定压力,之后进入保压状态;

D如果保压时间足够长,可以关闭油路系统的控制阀,封闭油路完成保压,此时可以关断电机。

5.阶段4(回程状态-滑块由位置C运行到位置A)

A同阶段1,但运动方向相反。

在传统的控制系统中,控制逻辑的程序和控制工艺的程序会被放在可编程逻辑控制器(PLC)里执行,而对于本项目使用的Siemens SINAMICS S120单轴伺服驱动器,它本身具备的驱动控制图表DCC(Drive Control Chart)功能便可实现逻辑与工艺的编程,就好比伺服驱动器也装上了一个聪明的大脑,帮助上位机分担了一部分运算,这样便省去了上位控制器和驱动器通讯的时间,使得单位时间里运算次数更多,提高了控制精度和程序运行效率。设备压力精度从目标值1.5bar提高到0.1-0.3bar,位置精度从目标值0.015mm提高到0.005-0.0075mm,精度的提高让我们手中的餐盘变得更加精美,让你的空中旅行更有味道;同时加工效率也得到提升,最小滑块工作循环周期为2-3s。

由于客户期待样机可以在2013年上海国际工业博览会参展,而调试于开幕的前三周才开始,通常的样机开发周期要将近一个月的时间,西门子的工程师面临着时间紧、任务重的困难。得益于此项目采用的是全套西门子产品的电气解决方案,基于全集成自动化(Totally Integrated Automation)的高效组态与调试,大大缩短了项目周期;另外由德国运动控制部应用技术中心针对伺服泵及液压成型机具体工艺开发的算法程序包,极大程度地缩短了项目开发的周期,工程师只需修改相应接口的参数即可完成用户自定义的工艺控制。使得原计划近一个月的项目在一周左右的时间内完成。此算法程序包由西门子免费提供并开放源代码。更值得一提的是,西门子针对于不同行业和不同应用,提供了丰富的工艺包:印刷行业(Printing)、注塑行业(Injection Moulding Electric)以及收放卷应用(Winder)、飞剪应用(Flying Cutter)等等,使客户节省了成本,并为设备的改进提供了上升的空间。

小小的餐盒也是来之不易,新设备的样机开发更为艰难,但在西门子行业工艺应用的丰富支持下,再加上产品强大的功能和性能保障,让这一切变得简单高效,改变着工业,也改变着我们的生活!下一次你在享受云中飞翔的自由时,当阳光暖暖的洒在身上,为你披上一件柔亮的外衣,你在万米高中品尝着美味的午餐,手指划过精致餐盘的瞬间,你能否感受到西门子正在装饰我们的生活。

图:得力仕液压成型机系统拓扑图

图:得力仕液压成型机

更多西门子工业案例请浏览“创赢——西门子工业案例中心” :

https://webservices.siemens.com/referenzen/#language=zh,frame=1,pageindex=1