激光振镜运动控制器在玻璃激光钻孔上的应用

http://www.gkong.com 2025-06-17 11:05 深圳市正运动技术有限公司

市场应用背景

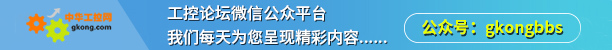

玻璃加工中,打孔效率直接关乎企业的生产周期与经济效益。面对消费电子、建筑幕墙及新能源等行业对玻璃需求的快速增长,传统加工方式效率不足的问题凸显并推动行业寻找更高效的精密加工方案。激光钻孔技术凭借其优势,已在手机盖板、车载显示、光伏玻璃等应用领域实现规模生产,并逐渐取代传统工艺成为高精度玻璃加工的主流选择。

激光钻孔原理

聚焦高能脉冲激光逐点蚀除玻璃材料,通过振镜系统精准控制焦点路径。采用自下而上的螺旋式扫描策略,实现精准穿透控制。其核心优势如下:

● 最大孔径能力:60mm。

● 崩边控制:≤250μm(肉眼不可见级)。

● 场景覆盖:微孔阵列、锥度孔、玻璃管钻孔等全场景适配。

传统水刀工艺的局限性

传统高压水射流玻璃切割工艺面临多重效率瓶颈:

● 加工速度慢:依赖高压水混合磨料机械侵蚀的渐进式切削限制了加工速率。

● 辅助时间长:喷头动态响应迟缓,在多孔加工中辅助时间占比高达40%。

● 微加工精度低:最小孔径通常≥0.8mm,难以满足电子器件等精细加工要求。

● 工序繁琐:压力调节、磨料更换等辅助操作进一步降低了整体效率。

激光切割方案的核心优势

● 极致效率:微秒级光能汽化材料,非接触加工消除机械惯性限制,理论加工速度可达水刀切割的10-100倍。

● 卓越精度与灵活性:振镜系统实现纳秒级定位跳转,数字化控制实现“零”辅助时间,同一平台无缝集成打标、钻孔、切割等多功能。

● 广泛应用价值:

(1) 建筑玻璃:安装孔加工效率提升4-6倍。

(2) 电子玻璃:精密切割0.1mm级微孔阵列。

(3) 异形加工:复杂图案一次成型,无需换型,大幅缩短交货周期。

01 激光振镜运动控制器在玻璃激光钻孔应用解决方案

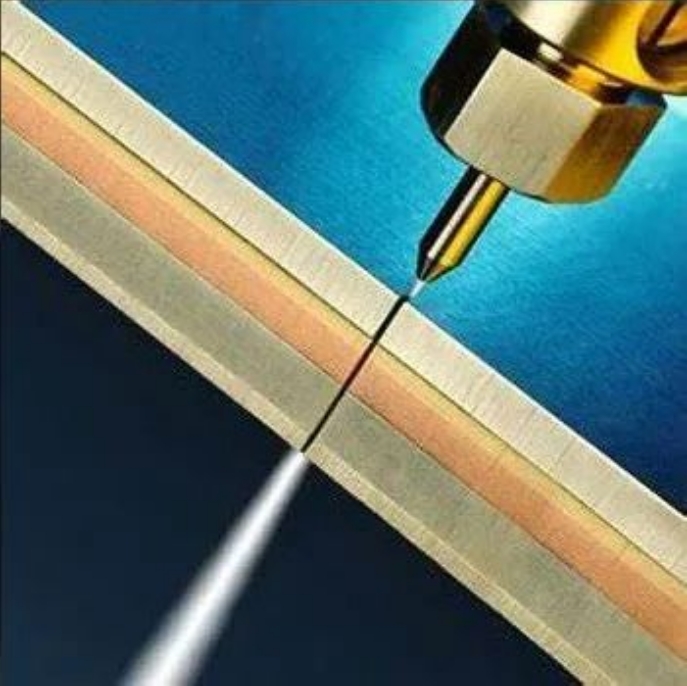

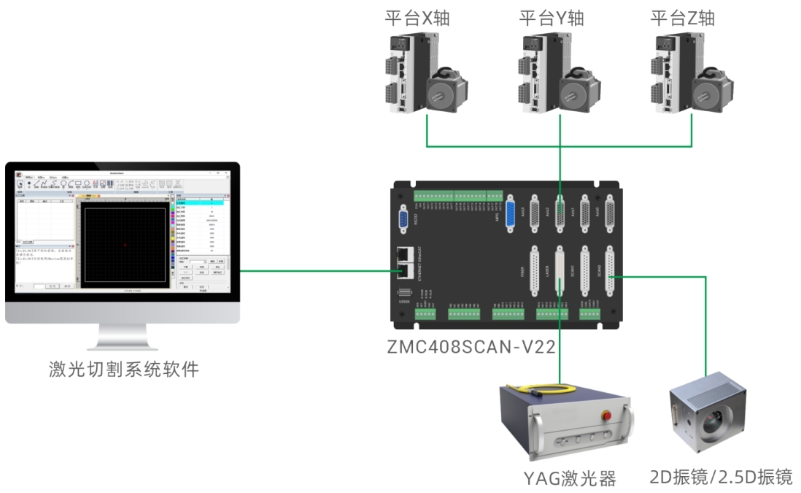

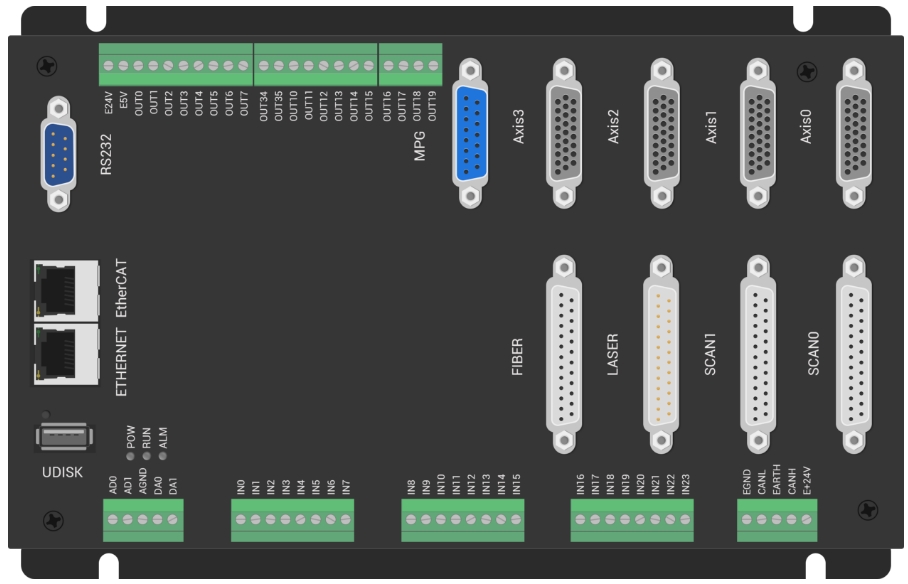

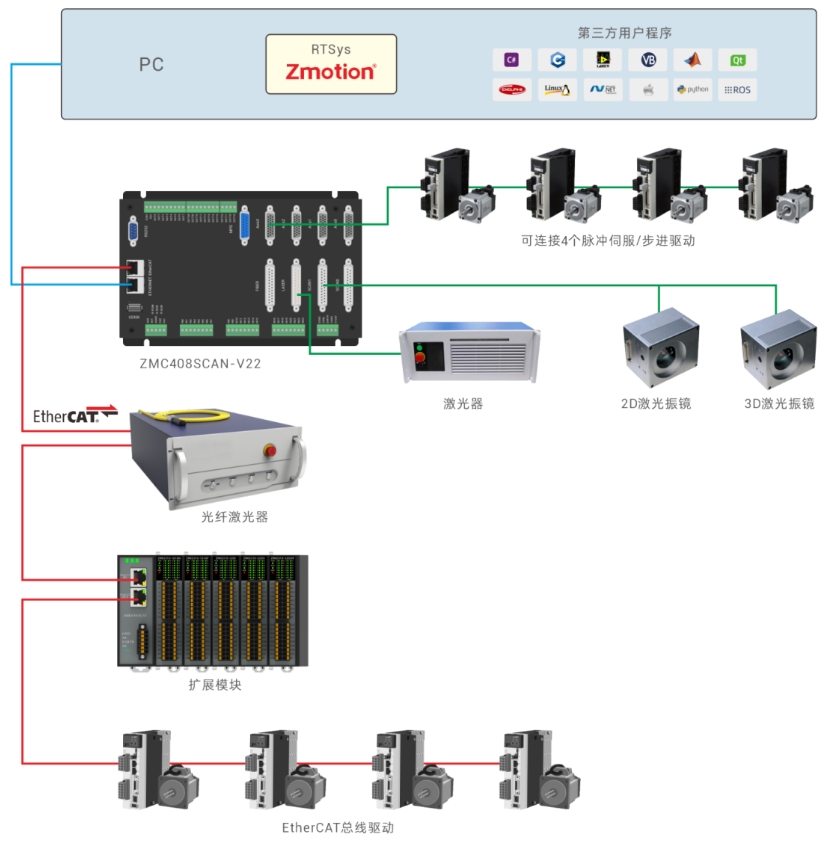

正运动技术玻璃激光钻孔应用硬件方案

- 24DI:接原点、限位等光电开关;

- 20DO:相机飞拍接口、继电器输出;

- 4路脉冲输出:接步进/伺服驱动器;

- 2路扫描振镜接口:接XY2-100协议扫描振镜;

- Fiber激光器接口:可接光纤、CO2、YAG激光器;

- Laser激光器接口:支持IPG-YLR以及24V控制信号激光器;

- EtherCAT接口:接EtherCAT总线驱动器与IO模块;

- ETHERNET接口:百兆网口,用于PC电脑连接。

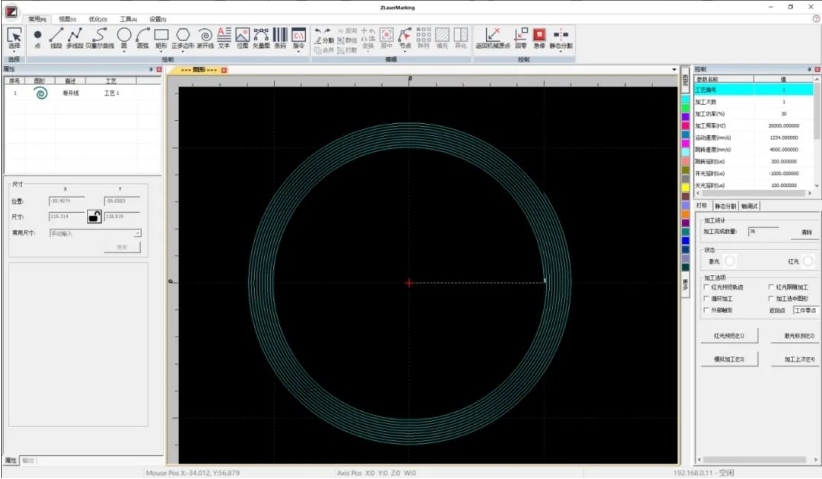

正运动技术玻璃激光钻孔应用演示案例

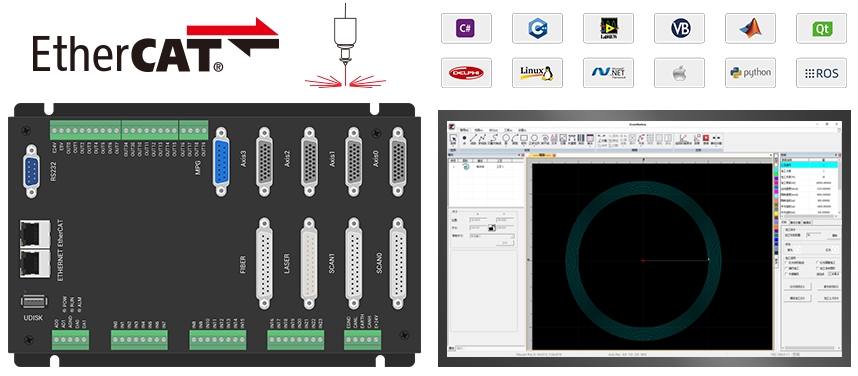

采用正运动技术ZLaserMarking激光切割系统 ,用户可调整激光功率、扫描速度、线间距等关键参数,以及完成连续轨迹加工控制,精准控制激光束沿着预设的加工轨迹移动,对指定玻璃加工区域进行钻孔。

ZLaserMarking激光切割系统核心功能

- 高精度的振镜校正:提供高精度视觉校正接口,与振镜坐标系矩阵变换实现多振镜组高精度拼接。

- 智能排版功能:自动计算最短的切割路径,减少不必要的移动,实现设备工作效率最大化。支持主流的设计文件格式(如DXF、AI、SVG等)。

- 高精度控制:支持高精度视觉多点振镜校正,伺服轴反向间距、螺距补偿、二维补偿等多种平台校正。

- 图形编辑功能:支持矢量化、图片、文本、条码处理、图形编辑,提供丰富的功能,支持多种文件格式的导入和处理。

- 丰富的工艺:支持单向、双向、环形、放射等多种轨迹填充方式,正弦、螺旋、8字形等异化曲线工艺。

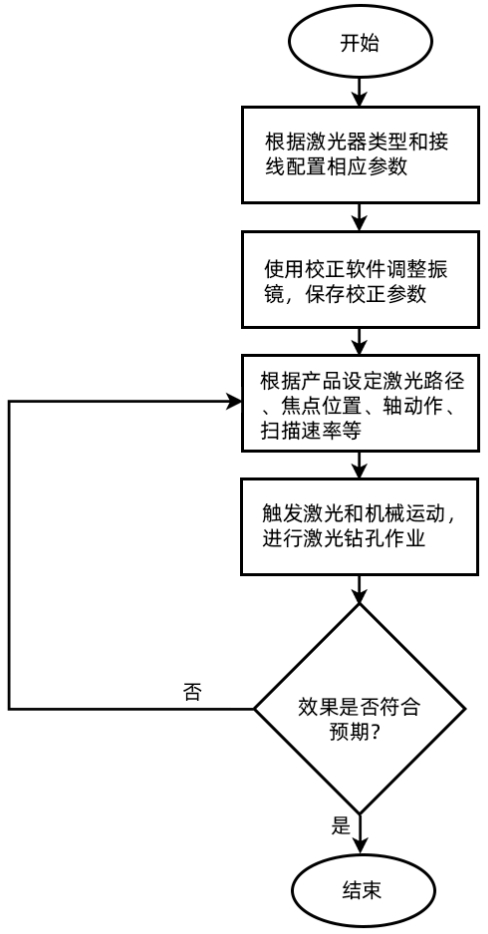

薄膜激光切割操作流程

玻璃加工中粉尘碎渣的控制策略

在激光切割玻璃过程中,微裂纹的生成会伴随产生细小粉尘与碎渣。这些碎屑易堆积于切割缝隙,阻碍能量传导与散热,进而引发玻璃碎裂或爆裂。为减少碎屑积累,需协同优化以下关键要素:

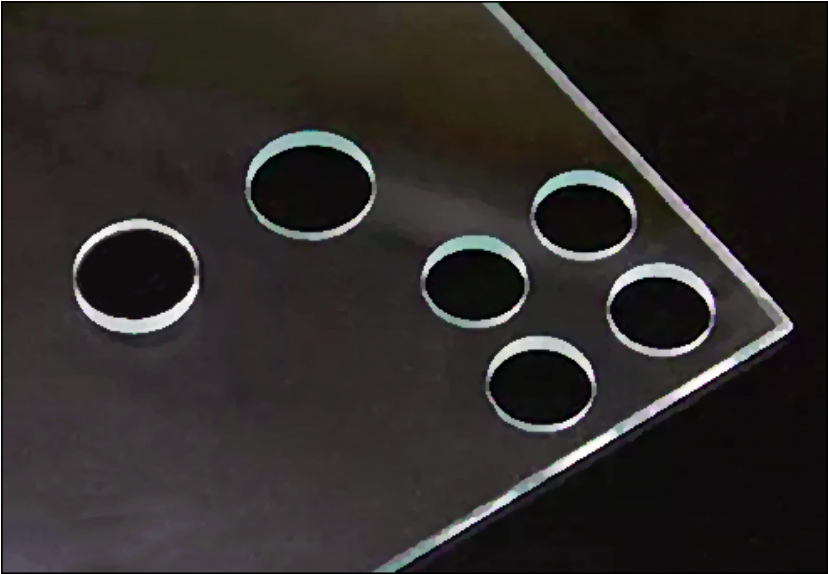

01 切割方向控制:重力与负压协同排屑

利用玻璃对激光的高透过率,将聚焦点定位在玻璃下表面,采用自下而上的分层切割方式 。同时,在切割位置下方配置抽风装置,通过重力与负压的协同作用,将碎渣与粉尘定向导离切割区,避免切割工艺中的干扰,保障加工稳定性。如下图所示。

02 切割轨迹设计:构建高效排屑通道

单一自下而上切割仍不足以完全清除碎屑。由于激光单线切割缝宽通常<100μm,需通过多线切割扩缝形成排屑通道。关键控制参数包括:

● 动态线距调节:根据激光功率、玻璃厚度实时优化线圈间距;

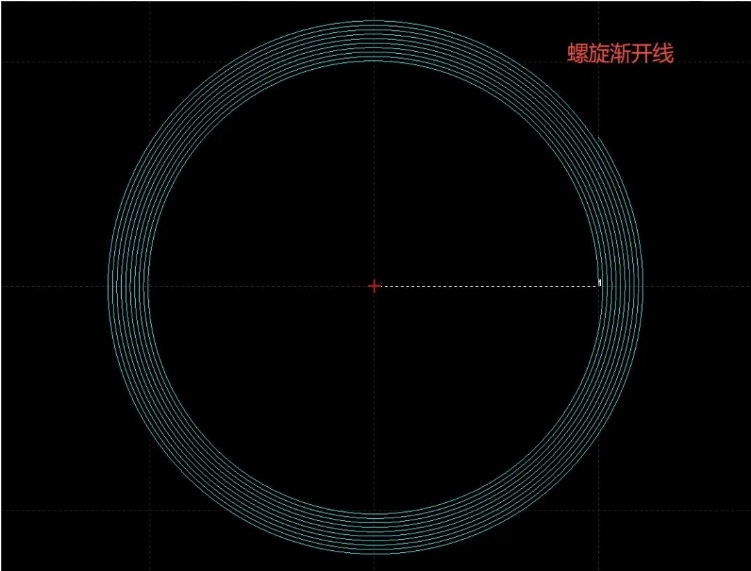

● 轨迹优化:采用平行线或螺旋渐开线路径,确保切割连续性;

● 激光走向策略:由内向外/由外向内的轨迹走向配合多线间距调控,可减少边缘崩边尺寸,提升断面质量。

03 加工参数动态调控

影响切割效果的核心参数包括:标刻速度、开/关光延时、拐点延时、激光频率、激光脉宽、激光能量占空比、螺旋线半径、螺旋线间距、深雕层高等。

参数优化要点:

● 标刻速度:直接影响切割效率。速度过快导致切割深度不足、热量内部堆积,引发爆裂;速度过慢则使过量热能在碎屑排出前将其重熔,同样易导致爆裂。

● 其他参数:需根据具体玻璃材料特性、激光器类型及功率进行精细化调整,确保形成有效切割的同时,热量输入与碎屑排出达到动态平衡。

方案应用优势

- 控制集成,稳定可靠:单张板卡集成振镜与伺服控制,确保多轴协同的实时性与系统稳定性。

- 接口丰富,降低成本:集成EtherCAT总线、脉冲、模拟量、高速IO等主流接口,简化硬件架构,有效降低设备控制成本。

- 高效钻孔,灵活联动:支持2.5D振镜控制,扫描振镜XYZ联动加工,显著提升钻孔效率与精度。

- 多轴精密插补:支持伺服轴与扫描振镜的复杂轨迹协同(直线、螺旋线、渐开线等),满足高精度、复杂路径加工需求。

- 灵活二次开发:板卡支持二次开发,提供C++、C#等多种开发方式的专用激光函数库及应用案例。

- 脱机运行,稳定保障:支持脱机控制运行,可加载多个脱机程序,通过IO或API函数灵活触发,确保系统加工过程稳定可靠。

02 开放式激光振镜运动控制器简介

独立式激光振镜运动控制器ZMC408SCAN-V22,集成激光控制、振镜控制和总线轴/脉冲轴控制,助您实现高效精确的EtherCAT总线运动控制+激光振镜解决方案。

▌ 16轴运动控制,支持点到点到多轴同步控制;

▌ 2路带反馈激光振镜接口、1路LASER和1路 FIBER激光电源专用接口;

▌ 支持一维/二维/三维PSO功能,可做视觉飞拍、精密点胶和激光能量控制;

▌ 激光振镜控制与运动控制相互融合,可灵活构建多轴联动等方式的激光加工系统;

▌ 多维位置同步输出PSO,板载24路通用输入和20路通用输出,其中4路高速色标锁存,4路PSO和8路PWM输出。

为了帮助您更好地、更快速的开发和应用玻璃激光钻孔解决方案,我们准备了详细的说明文档。进一步了解其使用方法、参数配置及实际应用案例,联系电话400-089-8936。

相关技术文摘

- ▪ 正运动×Eplan再启新篇 | 24款新品模型上线,打造电气设计全链路闭环

- ▪ 激光振镜运动控制器在玻璃激光钻孔上的应用

- ▪ EtherCAT运动控制卡应用开发教程之Java

- ▪ 赋能柔性制造:MotionRT750实时运动控制内核,提效不止10%!

- ▪ AI视觉外观检测技术在NR功率电感质量控制中的方案应用

- ▪ PCIe EtherCAT实时运动控制卡PCIE464同步跟随/皮带跟随加工应用

- ▪ 机器视觉运动控制一体机在背靠背点胶焊锡机上的应用

- ▪ PCIe EtherCAT实时运动控制卡PCIE464点胶工艺中的同步/提前/延时开关胶

- ▪ 100%器件全国产化认证:ZMC432HG系列EtherCAT运动控制器通过全国产化认证!

- ▪ 运动控制模块:Delta机械手柔性上下料开发零门槛!