基于与人类历史一样古老的原理再结合运用新的技术,可有效提高涡轮流量计的测量准确性、可重复性及可靠性。

可用尺寸至12英寸 ( 300毫米)且能适应 10,000 psi (689巴)过程压强及 1,000 βF(538℃)过程温度的涡轮流量计,适用于全球化工、石化、制药及食品饮料等行业应用。

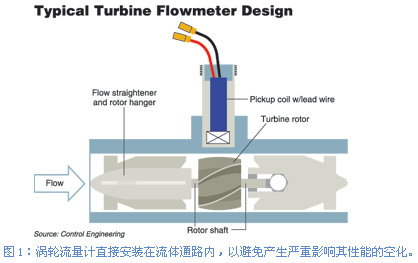

涡轮流量计的基本构造是安装在流体管中的一个装有叶片的转子(参见图1)。随着流体(气体或液体)介质流过转子叶片,即在每一叶片背面形成一个低压区,从而推动转子转动

影响性能的因素 影响性能的因素

基本涡轮流量计技术已至少有10年时间没有什么变化,因此人们积累了大量有关可影响其性能的知识。

正是这些不断累积的知识,使涡轮流量计变得高度可重复,而且比任何其他流量计都被更多地用作标准仪表(基准仪表)。

在流体测量应用中,影响涡轮流量计性能的关键因素包括:

■空化

■流体比重

■粘度

当流体压强非常接近其真空压强时,即会产生泡沫并破裂,这种物理现象即所谓的“空化”,它能给管道及设备(包括涡轮流量计的转子叶片)带来严重的损坏。

当液体通过涡轮转子叶片时,其速度会增加并在叶片背面形成一个低压区。当该低压区压强低于流体真空压强时,即会产生泡沫。随着泡沫向下游运动,压力逐渐恢复并使泡沫破裂(返回至液体状态)。真空泡沫破裂会释放出能量,并产生类似于砂砾流过管道时所发出的噪音。当能量在靠近固体表面处释放时,会将少量材料磨掉,留下粗糙、类似于煤渣的表面。

除磨损外,空化还会使转子速度加快(比正常液体流动条件下的转速更快),这样就会产生不准确的测量信号。

“将系统背压保持在流量计压强下降量两倍加产品真空压强25倍上,可有效地避免涡轮流量计产生空化”,Sponsler公司高级销售与开发工程师Barry Ellison说。

流体比重是影响转子叶片上微分压强的另一因素。随着流体比重的降低,压强微分值也随之减少。比重及流速很低的流体会在转子叶片上产生很低的微分压强,因此只有很少的能量能用来推动转子。

涡轮流量计厂商一般通过增加转子叶片倾角来对低比重及低流速流体条件进行补偿。

第三种性能影响因素是流体粘度。由于粘度是一项代表液体流动阻力的指标,因此它对流量计性能的影响发生在仪表定子与转子叶片及轴承之间的空隙内。涡轮流量计厂商一般会用几种方式来补偿粘度对流量计性能的影响,包括调整转子叶片的形状及长度,和/或为转子增加一层覆盖等。

涡轮流量计厂商对每一种性能影响因素都非常清楚,并且一般都会用物理设计调整和/或修改仪表K因子等手段来进行补偿(其中K代表知识极限,并且是一种通常用来表示校正因子未知或难以表示效应的可接受方式)。

轴承选择

有多种形式的轴承可供涡轮流量计选用,包括金属及陶瓷滚珠轴承以及套筒式碳化钨及陶瓷滚珠轴承等。

滚珠轴承通常具有最高的精度、最低的成本及最宽的使用范围,因此它被用于众多流体中。而碳化钨及陶瓷滚珠轴承则在维修兼容流体中拥有最高的耐用性。

由于流体一般都能为轴承提供一定程度上的润滑,因此它所提供的高自然润滑可延长轴承的使用寿命。

对于那些流体只能为轴承提供较少或完全不能提供自然润滑的应用,则可使用Hoffer流量控制公司提供的带自润滑陶瓷滚珠轴承的单元。

无论流体是否能为涡轮流量计轴承提供润滑,厂商们都能采用各种不同技术来使轴承磨损最小。例如,滚珠轴承单元所包含的非金属轴承护圈、硬度极高的碳化钨及陶瓷滚珠等,都能使轴承的使用寿命延长。

轴承寿命与轴承速度平方近似成反比,因此,为延长涡轮流量计的使用寿命,最好能让流量计工作在较低流速上。例如,如果流量计在其最大流速的33%上工作,则轴承寿命大约可提高10倍。

对于采用滚珠轴承的流量计,建议每半年对轴承进行一次检查。 安装影响

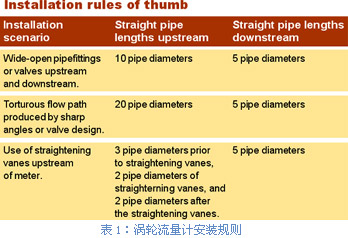

像大多数流量计一样,涡轮流量计的精度绝大部分取决于正确的安装以及能否确保不产生漩涡的运行条件。甚至在恒定流速上,漩涡都能改变流体冲击转子叶片的角度,进而改变转子转速并因此而改变液体流速指示。

通过在涡轮流量计上、下游中安装足够长度的流体直通,可减少甚至完全消除漩涡效应。流体直通是一种直管与校正叶片的组合,或者像Vortab公司的流量调理器这样的专用装置。用于液体流量测量应用的涡轮流量计,在水平及垂直两个方向上都能很好地使用,但气体流量测量应用则一般只要求流量计在垂直方向上具有精确的测量指标。

当在断续液体应用中使用时,建议将涡轮流量计安装在管道中的较低位置上。

涡轮流量计一般设计用于干净的流体应用中。在可能存在固体的应用中,建议安装筛网或过滤器。但由于筛网或过滤器容易产生漩涡,因此建议将其安装在直通路径中的上游位置。

信号输出 信号输出

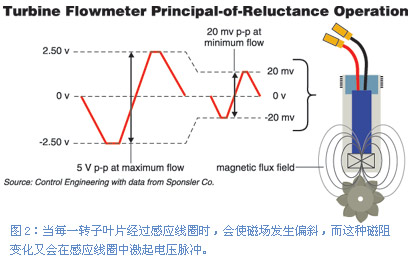

涡轮流量计所产生的信号,是一种峰-峰值电压脉冲,而产生脉冲最常用的方法是利用磁阻原理。

在磁阻原理方法中,感应线圈外包一层永磁体,并被安装在流量计外面紧靠转子的部位。而转子上的每一个叶片,当它转过线圈时都会引起磁场偏斜,而这种磁阻变化又会在感应线圈中激起电压脉冲。

在过去几年中,电子技术的使用极大地提高了涡轮流量计的性能,例如,每秒计算数千个脉冲的能力就能极大地提高流量计的测量精度及范围。

当安装在电气噪音环境中、或当涡轮流量计与电子设备之间的距离超过200英尺时,则有必要进行相应的信号调整。 应用举例

除液体或气体涡轮流量计较为传统的工业应用外,Hoffer、Omega Engineering及Sponsler等公司也在成功地将其用于一些不太传统的应用中,例如:

■ Viking Yachts公司生产各种远洋游艇,由于担心在危险海域遇到燃料耗尽情况,因此Viking公司需要为其客户提供有关游艇航程的准确信息。在Sponsler公司帮助下,Viking公司现在已能准确地测量出游艇柴油发动机在各种工作条件下的油耗情况,从而可帮助确保船长在不耗尽燃料的情况下安全进港。

■ 将奶制品从牛奶场输送至储罐中,要求进行精确及可重复的密封输送测量,并且还要求有很高的卫生条件。Omega公司的FTB系列及Sponsler公司的SP714,即是适合上述应用的精确及卫生的涡轮流量计,设计时即考虑到无需拆卸即能对内部元件进行彻底的清洁。

■ 全球最大的石油天然气储量是在海底,但要探明这些储量,需面临深度超过10,000英尺、内部工作压强超过10,000psi、外部压强超过5,000 psi以及温度低于32 鸉的独特挑战。

Hoffer公司正在用专门设计的5/8及4英寸涡轮流量计来应对这些独特的海底应用挑战。迄今为止,涡轮流量计仍然是一种最为流行的流量测量方式,原因何在?因为它们能够提供:

■ 宽测量范围;

■ 出色的精度及低成本;

■ 允许与众多过程流量一起使用的制造材料;

■ 结构简单耐用且能进行现场维修;

■ 与用于流量控制及计算机进行接口的相关电子读取设备连接的灵活性;

■ 宽范围过程连接;

■ 宽工作温度及压强等。

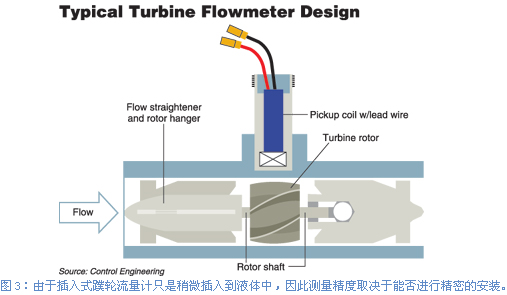

蹼轮流量计是一种低成本替代方案 当精度不那么重要时,蹼轮(Paddlewheel)流量计是较为昂贵的涡轮流量计的一种低成本替代方案。可用于插入式设计的蹼轮流量计传感器,可适应达36英寸(914 毫米)的尺寸。

采用插入式设计时,转子及桨叶与液体流向保持垂直而不是平行。插入式设计的主要优势是,它使蹼轮能容忍颗粒通过,因此很少需要使用筛网及过滤器。由于桨叶只与一小部分流量截面接触,因此转子的插入深度以及确保适当的接触截面,对于保证流量计的测量精度及可重复性非常关键。为确保合适的插入深度及转子方向,大多数蹼轮流量计生产商都提供专门设计的安装装置。 采用插入式设计时,转子及桨叶与液体流向保持垂直而不是平行。插入式设计的主要优势是,它使蹼轮能容忍颗粒通过,因此很少需要使用筛网及过滤器。由于桨叶只与一小部分流量截面接触,因此转子的插入深度以及确保适当的接触截面,对于保证流量计的测量精度及可重复性非常关键。为确保合适的插入深度及转子方向,大多数蹼轮流量计生产商都提供专门设计的安装装置。

粘度改变时该怎么办?

从理论上讲,当流体粘度改变时,可使用容积流量计,但如果使用涡轮流量计的话,则多数厂商都开发了用于特定仪表的专用粘度校准曲线(Special Viscosity Calibration Curve, SVCC)。

开发SVCC要求用一系列粘度来对涡轮流量计进行校准-- 一般需用3到4种。每一条粘度曲线都代表流量计的特定性能,并可用来开发一个安装在基于计算机的控制器或监控系统中的多项式方程。

另外,还需将一个温度传感器安装在流体中,并与控制或监视系统连接。

根据温度传感器的输入,再将适当的SVCC应用到涡轮流量计的输出值中,即可获得流体粘度调整流速。 相关更多信息,请访问下列网站或进入

www.cechinamag/freeinfo输入咨询编号查询

Hoffer Flow Controls

www.hofferflow.com 230 www.hofferflow.com 230

Omega Engineering

www.omega.com 231 www.omega.com 231

Sponsler Co.

www.sponsler.com 232 www.sponsler.com 232

Vortab

www.vortab.com 233 www.vortab.com 233

|