|

单晶(或多晶)硅太阳能电池片的输出电压、电流和功率都很小,只有将它们进行串并联封装成组件,才可以单独作为电源使用。由于电池片尺寸具有多种固定标准,直接串联、并联不一定满足组件需要,因此在焊接前还要切割成更小的单元,行业比较先进的切割方式是采用激光划片机。

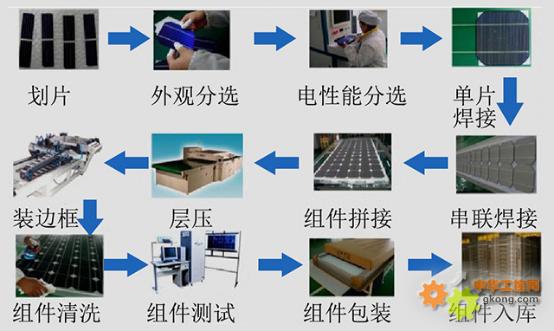

划片作为组件加工的首道工序,其后续工序如下图:

△光伏组件加工工艺

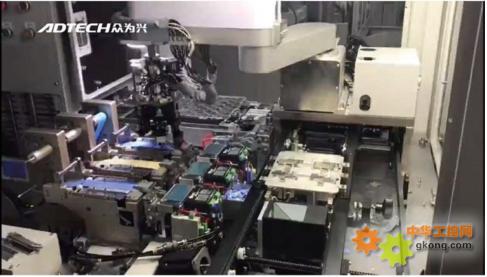

众为兴机器人、视觉系统主要应用于上图划片和串焊两道工艺,给客户提供快速精准上料解决方案,其中划片机对上料速度精度要求更高。以国内某家激光加工设备和太阳能成套设备厂商现场应用为例,众为兴为其激光划片机提供的SCARA机器人和AVS一拖二视觉系统,实现了双工位高速高精度的上料,满足关键指标3000pcs/h、放置误差+划片精度<±0.15mm。

No.1

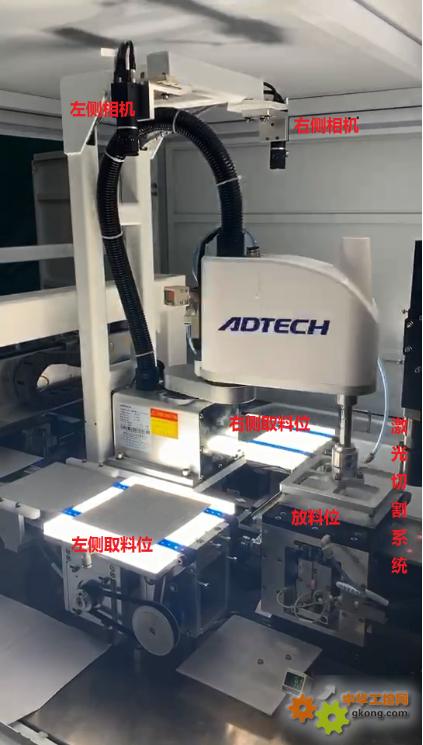

该套设备适用于单晶硅和多晶硅太阳电池片任意尺寸划片,能够完成自动给料、自动定位、自动激光划片、自动装盒等功能,自动化程度高;可选配1/3裂片机构,实现1/3片自动划片裂片。机器人和视觉系统位于上料工位。

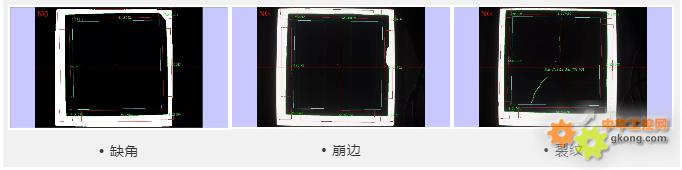

为了提高加工效率,划片产能要达到3000pcs/h,特别设计了两条传送带同时送料,分别经过视觉系统定位后,由一台SCARA左右交替快速精准地抓取电池片放置到划片台,进行激光划片。放置误差+划片精度在±0.15毫米以内。视觉系统还会对其崩边、缺角、裂纹、电池片方向等进行检测,对有问题的来料进行放置废料盒处理,可以再次加工利用。

△结构图示

No.2

取料机器人采用众为兴AR3215本体

+QC400驱控一体机;

视觉系统采用众为兴AVS2300

一拖二视觉系统,

搭配两个1000w像素工业相机。

No.3

此项目主要难点在于高精度高速度,要在1.2S内要完成, 视觉定位(不良品筛选)→机器人取料→放料到划片台→返回。其中取放料吸破真空时间占用0.3-0.4S,由于电池片易碎,在取放过程需要轻拿轻放,要求机器人快速动作的过程中适时地减速,动作快慢自如。

机器人方面,对轨迹路径进行了优化,对过程交互IO信号进行了缓存处理,应用机器人系统的多线程机制实现了左侧取料右侧拍照、右侧取料左侧拍照,取料拍照互不耽误的高节拍效果。

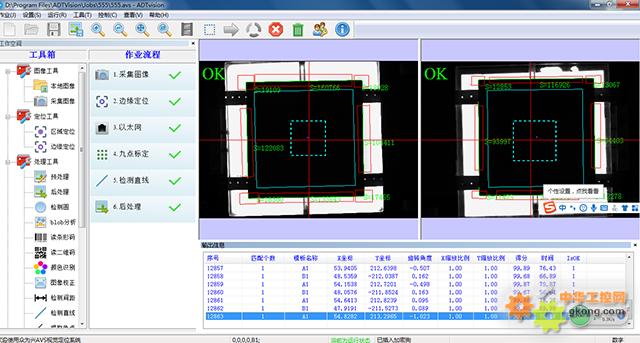

视觉定位方面,要在200mm X 250mm的大视野下实现高精度定位,采用了众为兴独有的自动标定算法,不但简化了标定流程还提升了标定精度;另外,视觉软件采用了等比例缩放、找边找角点等功能提升精度适应不同尺寸电池片切换。视觉缺陷检测方面,专门开发了电池片检测模块,针对电池片缺陷进行检测。

△AVS视觉软件界面

众为兴机器人在数控车床自动化上下料上的应用

在传统的制造过程中,几乎都采用人力进行加工机床上下料,这种原始的作业方式存在劳动强度大、产量和质量难以兼顾等弊端。在“以机换人”的大环境下,越来越多的的机械加工企业纷纷启用机器人上下料,降低了人力成本,同时提高了产量和品质,提升了企业的竞争力。

关节机器人的最大优点是互补强,不受机床结构的限制,可用来完成钻孔、精车、动平衡、镗磨、甩油、检测及钢印等工序的上下料。

国内某公司主营轴类产品加工,给全国大型企业做配套,近期委托南京一家集成商对其原有的上下料进行自动化改造。

通过采用众为兴四轴SCARA机器人,现实了数控车床自动连线上下料,轴类生产线作业效率提高了40%,节省了80%的人工成本,同时提高了产品稳定性和洁净度。

项目实施

这家集成商在接到这个项目后,首先经过项目评估梳理、完善项目后,利用平台研发团队资源组建线上项目团队,而后制定初步设计方案、开展规划。凭借着良好的沟通、丰富的研发设计经验、高效高匹配的工艺流程方案,很快获得了该客户的信任,并快速进入项目实施阶段。

项目梳理如下:

目标:

安装机器人自动化生产线,日均产量由1600件/天提升到2500件/天。

方案:

采用众为兴SCARA机器人完成自动上下料,流水线自动运输工件;

通过SCARA机器人控制系统实现机器人与数控机床的信号交互;

运用公司自主研发设计的夹爪进行抓取料;

运用多个机器人共用流水线技术,满足生产要求。

项目实施效果

1.人工成本降低,由原来的8人减少到2人,由原来的操作工变为检验员,管理员;

2.提高生产效率,对比人工生产效率,提高了40%;

3.提高产品质量,工件由流水线传输,大大降低了工件漏序、混乱的风险。

4.智能生产,具备智能识别产线加工错位、质量把控等监测报警功能。

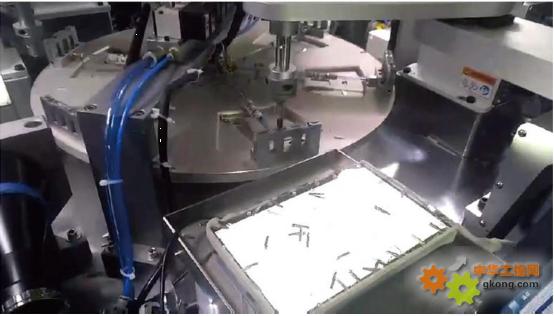

众为兴三轴SCARA锁螺丝机实现智能锁附方案

众为兴SCARA锁螺丝机让锁附更柔性化、简洁、高效,让各种规格螺丝的锁附都不费吹灰之力。

目前,众为兴能制定整体锁附集成方案,包含了执行机构(SCARA螺丝机)、锁附机构(电批)、视觉系统、控制系统、工装治具、人机界面、机台,具备柔性工站的特性,可以帮助终端快速切换不同的产品线和快速使用展开生产。

众为兴SCARA螺丝机主要分为一体式(PR5216)和三轴式(PTR5512)。前者可满足特殊工艺的需求,在软件、结构、核心部件都可进行定制;而后者,则是通用型的,体现性价比优势,可选择安装模块化伺服锁附机构,实现单/多工位同时锁附,效率翻倍,也支持外接并兼容主流普通、智能电批,适用大部分的应用场景。

下面我们来看看三轴式SCARA螺丝机方案。

PTR5512,Z轴上下预留滑块,可选择安装模块化伺服锁附机构,实现单/多工位同时锁附,效率翻倍,也支持外接并兼容主流普通、智能电批,同时可克服锁附过程中存在的各种缺陷。

1.通用性

· 负载内可安装单、多工位

· 支持外悬挂不同品牌种类的普通及智能电批,对应锁附不同种类螺丝工位

2.模块化

· 可选配众为兴吸气式、吹气式、磁吸式模块化伺服批,电批控制软件内置于机器人控制器,专用锁螺丝控制软件

· 可选配众为兴视觉系统,支持多种视觉安装方案。

3.够开放

· 独家支持众为兴、三洋、松下、多摩川等多种国外内品牌伺服电机充当锁附轴,伺服批控制软件内置于机器人控制器,作为伺服锁附机构。

· 支持众为兴及其他国内外各品牌视觉系统。

· 支持对接客户MES系统,助力企业制造装备升级。

4.高性价比

· 相较四轴SCARA螺丝机,成本更低,批量性渠道销售,让利集成商及贸易商。

关于PRT5512的一些常见问题:

Q1 PTR5512适用于多大螺丝锁附?

A:选择模块化支持M3~M6,也可搭配智能电批兼容M3以下螺丝锁附。

Q2 模块化电批和外接电批,如何选择?

A:根据应用场景选择。

?如果遇到螺纹长度大于冒径且为平面锁附以及浅槽基底锁附可以选择吹气式模块化伺服批。

?如果螺丝冒径大于螺纹长度或中槽基底锁附可以选择吸气式模块化伺服批。

?当遇到深槽基底锁附或者锁附干涉位较多可以选择模块化磁吸式伺服批。

?外接电批可以自由搭配高速及智能电批

?模块化伺服批及外接智能电批都具有浮锁、滑牙、滑槽检测和排错、扭矩及角度监测功能。

Q3 如果使用工位超过1个,需要注意什么?

A:电批及连接件总体负载、锁附精度、节拍、锁附扭矩。

Q4 是否可以搭配电批和供料器销售?是走直销还是代理?

A:可以提供三种含电批以及供料器的整套锁附方案。众为兴坚持代理模式。

3C视觉装配

1

项目概况: AR5215机器人 配合AVS视觉系统应用于笔记本电脑PCB组装。

工艺流程:J2 轴相机拍照,依照之前设定模板,匹配识别供料盘内待安装PCB板,取料后,进行工装二次定位,待直线模组运行到位后进行视觉组装。

应用精度:土0.025mm。

运行节拍:12S/个

设备优势:整线效率节拍提高 25%节省工位人员10人,2年回收成本,设备使用年限5年以上。整机设备精度高,设备可靠性高,产品良率提升2.5%。

2

项目概况:AR5215机器人 配合AVS视觉系统应用于笔记本电脑触控板装配。

工艺流程:传送带将 触控板运送至取料位,机器人收到信号进行抓取,取料后机械手运行至 整机框架进行 拍照 孔位 识别,检测到安装孔位 进行组装。

应用精度:土0.025mm。

运行节拍:12S/个

设备优势:整线效率节拍提高 25%节省工位人员10人,2年回收成本,设备使用年限5年以上。 整机设备精度高,设备可靠性高,产品良率提升2.5%。

3.

精密锁附

项目概况:AR6520机器人搭配智能电批进行笔基本电脑螺丝锁附。

工艺流程:传送带将锁附基底运送至待锁附位,机器人收到信号进行 取螺丝, 取料后机械手运行至固定位置 进行锁附。

应用精度:土0.025mm。

运行节拍:1.5-2S/颗

设备优势:整线效率节拍提高 10%, 节省工位人员2人,2年回收成本,设备使用年限5年以上。

整机设备精度高,设备可靠性高,产品良率提升2%。

4.视觉贴标

项目概况:AR4215机器人搭配AVS视觉系统进行 胶条 黏贴。

工艺流程::剥标机进行剥料,待笔记本流到固定位置后机械手取胶条,J4轴相机拍照识别贴料位置后黏贴。

应用精度:士0.03mm。

运行节拍:4S/片

设备优势:整线效率节拍提高 5%节省工位人员2人,2年回收成本,设备使用年限5以上。整机设备精度高,设备可靠性高,产品良率提升3%。

5.视觉飞拍

项目概况:AR6520机器人搭配AVS双视觉系统进行飞拍装配 。

工艺流程:机器人进行固定位置多工具取料,机器人运行至倒装相机上方Z轴高速旋转飞拍纠偏,J2轴相机识别安装位置后进行装配。

应用精度:土0.04mm。

运行节拍:6-10S/套

设备优势:整线效率节拍提高3.5%

节省工位人员3人,1年回收成本,设备使用年限3年以上。 整机设备精度高,设备可靠性高,产品良率提升2%。

6.视觉分拣

项目概况:AR4215机器人搭配AVS视觉系统进行静态识别上料 。

工艺流程:震动盘 震 料,视觉拍照给到机械手电子物料位置信息,机械手等待分度盘流动上料,一次发送多组物料信息以及当前分度盘状态信息 。

应用精度:士0.025mm。

运行节拍:1S/个

设备优势:替换进口机器人性价比提升10%

节省工位人员30人,2年回收成本,设备使用年限5年以上。

7.

项目概况: FR6115机器人芯片搬运。

工艺流程:吊装机械手从一个料盘取料放到另外一个料盘。

应用精度:士0.02 5mm。

运行节拍: 3S/片

设备优势:整线效率节拍提高3%。

节省工位人员 1人,1 年回收成本,设备使用年限3 年以上。整机设备精度高,设备可靠性高,产品良率提升5%。

8.

项目概况: AR4215 机器人搭配AVS视觉系统进行静态识别上料。

工艺流程: J 4轴相机拍照识别透镜位置,机器人抓取后进行下相机纠偏,然后进行码跺摆盘。

应用精度:士0.1m m 。

运行节拍: 2S/片

设

备优势:节省工位人员 40 人,2年回收成本,设备使用年限5年以上。

9.

项目概况: FR6115吊装机器人码跺上下料。

工艺流程:机器人抓取传送带手机玻璃屏进行码放。

应用精度:士0.1m m 。

运行节拍: 1.25- 1.5S/片

设备优势:整线效率节拍提高5- 8%节省工位人员 1- 2人,1 年回收成本,设备使用年限3 年以上。

10.

项目概况: AR5215 机器人丝印上下料。

工艺流程:机器人抓取传送带加工后物料进行码放。

应用精度:土0.1m m 。

运行节拍: 2500- 2700片/H

设备优势:整线效率节拍提高 5%节省工位人员 2人,1 年回收成本,设备使用年限3 年以上。

11.

项目概况: AR5215机器人搭配静态视觉系统进行上料。

工艺流程:上料为模组去锤电池电极,然后通过皮带传送,到位后给机器人取料信号。机器人收到取料信号然后拍照,接收视觉给的偏移量来进行取料。取完料然后去摸切机上放料。

应用精度:士0.05m m。匾 运行节拍: 1 S/ 片

设备优势:节省人工4人,整线效率提升了50%以上。整机设备的精度提升,可持续进行开机生产提升了良率8%。

12.

项目概况: FR6115输液包装箱

工艺流程:医院里面输液水袋,扫完码后把扫码信息给到视觉,视觉拍照 后加上扫码信息经过分配后分别发给机械手,机械手跟随抓取, 根据分配信息放到不同的区域。

应用精度:土2mm。

运行节拍: 3S/包

设备优势:准确率99%日分拣量可达24000包

|