一、项目背景

风电场多建于郊外、山地、沿海等区域,箱变高压室长期处于露天或半露天环境中。当环境湿度达到一定阈值,且室内外温差较大时,空气中的水汽易在高压设备绝缘部件、柜体金属表面凝结成水,形成凝露。凝露的存在会引发一系列严重问题:轻则导致设备绝缘性能下降,增加漏电风险;重则造成高压柜短路、部件锈蚀,引发设备故障停机,不仅直接影响发电量,还可能产生高昂的维修成本,甚至威胁运维人员的人身安全。据行业数据统计,因凝露引发的箱变高压室设备故障占比高达 30% 以上,已成为制约风电场稳定运行的重要因素,防凝露改造迫在眉睫。

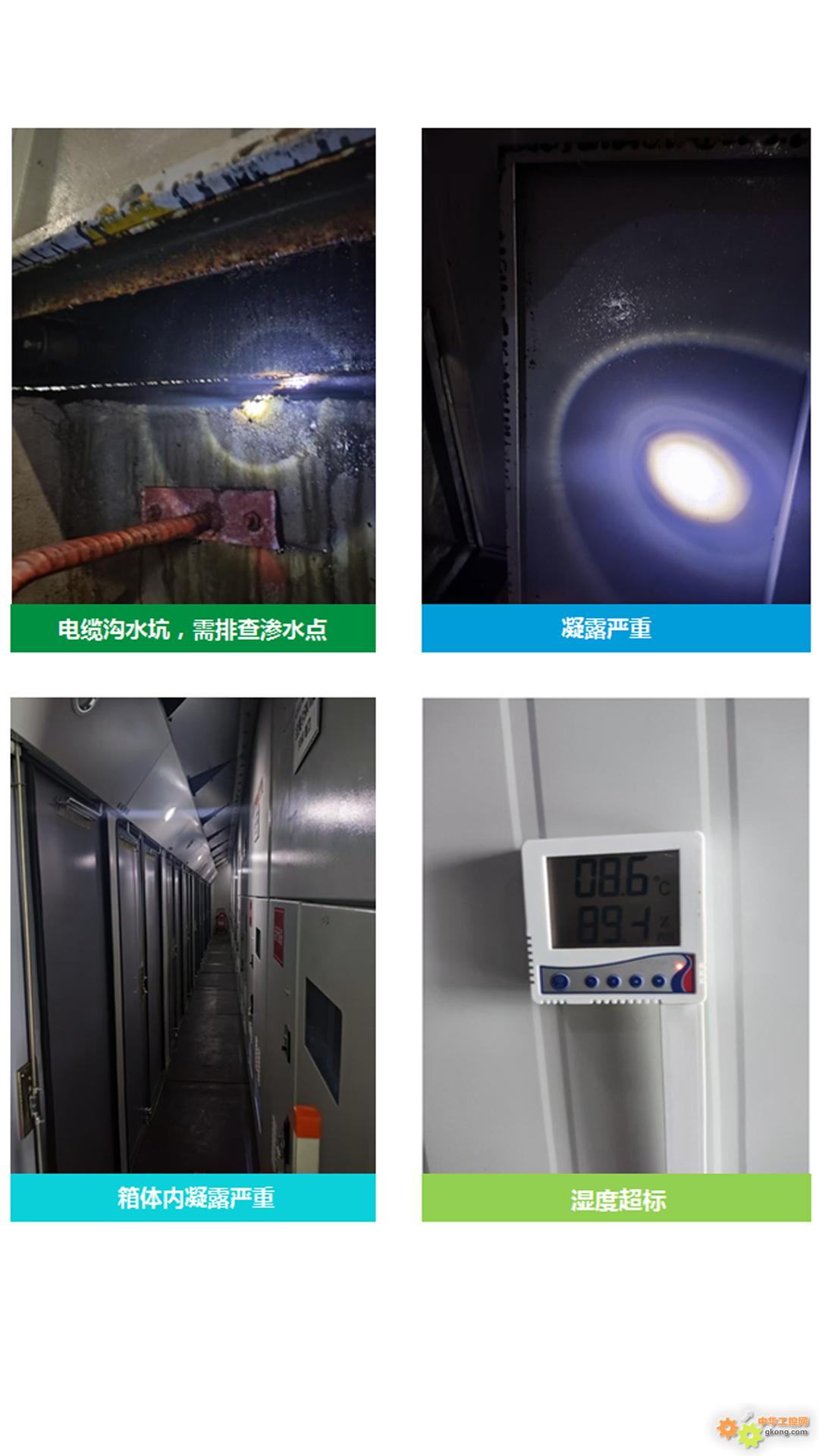

二、现场勘查

箱变高压室的室内密封高湿和电缆沟严重积水;是引发凝露污闪故障的重要原因。室内常年不通风室内温度高,导致室外高温高湿空气及尘埃侵入室内,有害气体积聚严重等不良安全隐患。

站内环境控制主要采用空调,现场温湿度、除湿机均为独立监测状态,不支持通讯,无法实现有效联动。在高湿,空气不流动密闭舱体内,臭氧气味浓烈,电气设备浸水、凝露现象严重,无法满足电气环境控制需求,拉弧隐患严重。

三、改造计划

01 设备加装:在各站的一次设备室箱体上加装一套智能通风防凝露系统设备,从户外取风,通过防雨防虫百叶窗排风。

02 传感模块:在箱体内加装联网型温湿度传感模块,在电缆沟加装水浸传感装置,并接入系统监控平台。

03 联动控制:通过远程监控平台联动现场空调、除湿设备和矢量通风设备,对站内温湿度控制,边缘计算物联网主机对室内控温、控湿、防凝露。

04 温湿度一体化控制:在辅机底部加装送风弯头将室内与电缆沟内温湿度一体化控制。

05 本地监测联动、远程平台管控:站点本地安装一套防凝露监控系统,通过HT500-PLUS边缘计算网关机采集环境数据,监测现场实时数据,接入视频画面,执行温湿度、凝露变化情况联动与记录,实现分布式站点远程无人值守综合监控。

06 电缆沟防水治理:为实现长久效益和效果,需对电缆沟渗水点进行排查堵漏,并对电缆沟进行水浸状态监测,预制低洼点检测槽,加装来联网型抽水泵,通过水位监测在平台侧联动水泵的工作状态。

07 改造效果:系统部署完成后能解决通风、控温、防凝露污闪、噪音及室内空气不洁等影响电气设备安全运行的诸多问题。

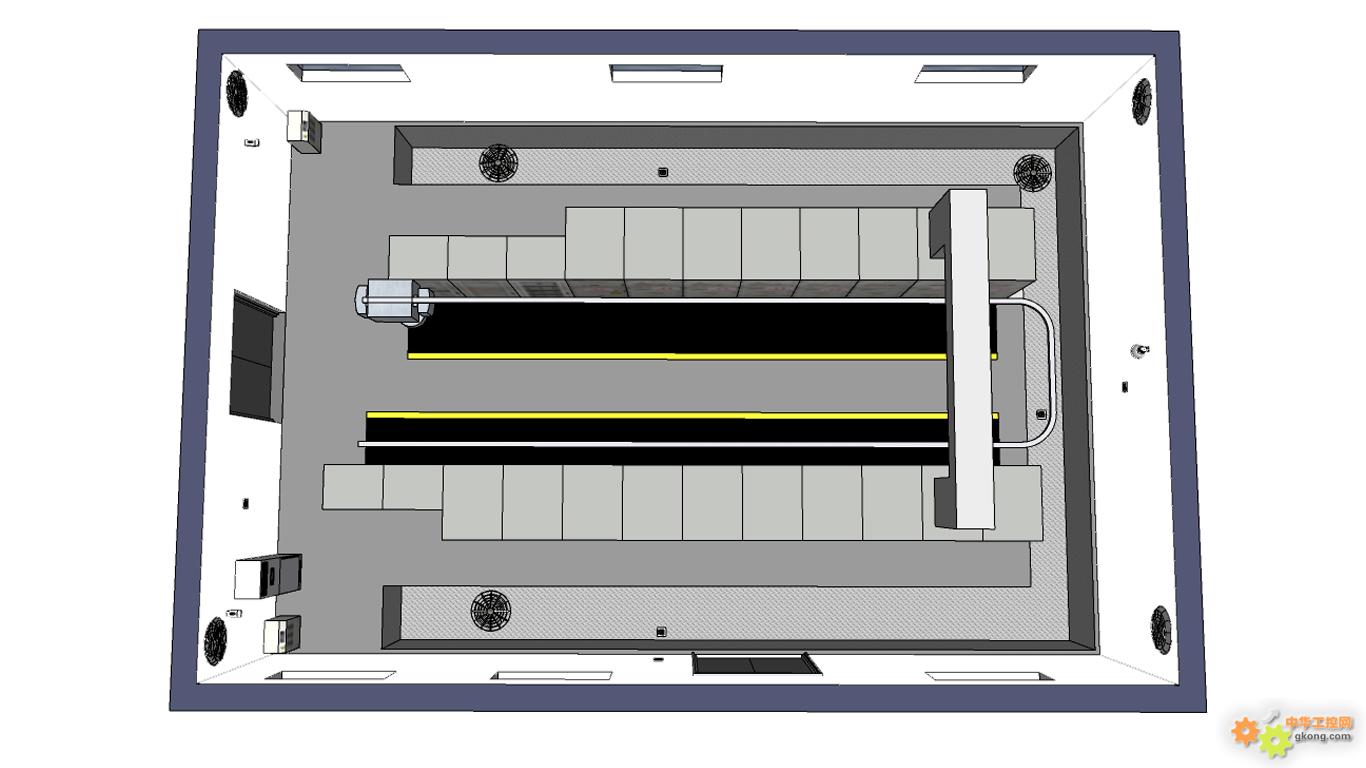

四、系统架构

架构意义:系统架构示意图能够清晰地展示系统的整体结构和各部分之间的关系,有助于理解系统的工作原理和功能实现。

组成部分系统:主要由辅助监控综合平台、子站接入模块、边缘计算网关机、传感器、通风设备等组成。

层次关系:各组成部分之间存在着不同的层次关系,如数据采集层、传输层、处理层和应用层。

数据流向:说明数据在系统中的流动方向,从传感器采集数据,经过传输和处理后,最终在应用层进行展示和控制。

架构优势:合理的系统架构能够提高系统的稳定性、可靠性和可扩展性。

五、主要设备配置

1、辅助监控综合平台:分布式部署,包含环境监控、门禁控制、视频、安防、消防、空调、灯光等设备控制、电缆测温、联动配置等模块。实现所有子系统的统一监控和管理,可实现与综自系统的联动。

2、子站接入模块:子站建设、权限设置、通讯一体机等。

3、边缘计算网关机:具有多种功能,如支持 32 路温湿度接入和 16 路空调控制等。

4、原有视频接入:接入原视频监控系统,达到遥视功能。

5、原空调、除湿联动系统接入:原空调系统、除湿机,实行联动机制,达到无人值守功能。

6、温湿度传感模块:新增前端温湿度传感器,实现遥测功能。

7、智能门禁系统:新增物联网门禁系统,实现遥控功能。

8、水浸传感模块:新增电缆沟水浸传感模块,实现遥测功能。

9、通风防凝露主机:电压等级为 220V,输入功率为 300W,尺寸定制。

10、智能通风机组:电压为 220V,系统配置功率为 0.37kW,风量为 2300m³/h。

|