精益求“精”,以流程模拟验证批次控制——和利时携手杭州聚合顺打造新材料智慧转型特色之路

http://www.gkong.com 2025-11-26 13:35 来源:和利时

作为国家战略先导产业,中国新材料领域正迎来从“制造”到“智造”的历史性跨越。杭州聚合顺新材料股份有限公司(以下简称:杭州聚合顺)作为国内新材料领域领军企业,以前瞻性战略视角,携手和利时打造16.8万吨/年尼龙新材料一体化智能工厂项目,闯出一条产业适配的特色智造之路。

项目采用和利时XMagital智能系统生产控制操作集群解决方案,以和利时自主研发生产的DCS 分布式控制系统、Batch批量控制系统及OTS流程模拟(验证)系统为依托,实现生产控制操作的全面智能。但杭州聚合顺的追求远不止于此,正是源自其对于产品品质与生产效能的坚持,项目首创的“OTS模拟验证批量控制”解决方案,开创了虚实联动、双向赋能的生产路径,为行业创新发展注入新动能。

尼龙新材料行业迈向高端制造的进程中,始终被三大核心难题所困扰:

工艺验证依赖物理调试,试错成本高、投产周期长;批次管理缺乏系统性支撑,难以实现工艺的精准复刻与全流程追溯;人工操作环节密集,经验缺失易引发品质波动与安全隐患。

面对行业难题,和利时与杭州聚合顺充分沟通,结合现场需求,依托和利时自主可控的MACS DCS控制系统与HOLLiAS Batch批量控制软件,为杭州聚合顺PA66产线搭建起从指令下发到设备执行的自动化流水线。同时,采用和利时自主研发的OTS流程模拟(验证)系统,于GPRES动态仿真平台搭建PA66的全流程机理模型,并结合国际领先的虚拟控制器技术,与Batch系统进行系统性整合,实现控制逻辑验证和1:1还原的现场操作场景,最终达成“模拟预演、精准执行”的“智造”闭环,推动生产控制精度和生产效能再次同步提升。

项目亮点

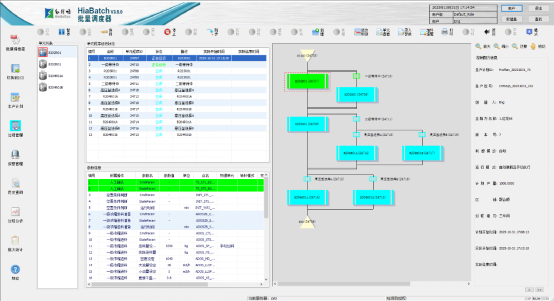

精准管控,全流程追溯

项目采用和利时批量控制系统,遵循 ISA S88国际标准,兼具管理功能及执行功能,创新开发“基于Batch的订单批量下发+DCS程序顺序执行”模式,为尼龙66产线生产过程提供严谨、标准、详细的工艺配方与动作步序,可实现多产线与多批次灵活、安全管控。系统同时打通 ERP/MES 与 DCS 的上传下达的数据通道,为全流程透明化生产打下坚实基础。

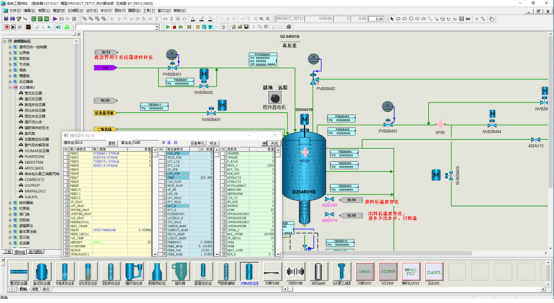

1:1复现真实场景,提升操作技能

项目基于GPRES严格机理建模平台,采用真实的 DCS 组态,结合领先的虚拟 DPU 技术,全面搭建覆盖工艺模拟、控制模拟、Batch交互验证三大核心的全方位模拟验证底座,1:1复现真实场景,不断提升操作人员生产控制水平。

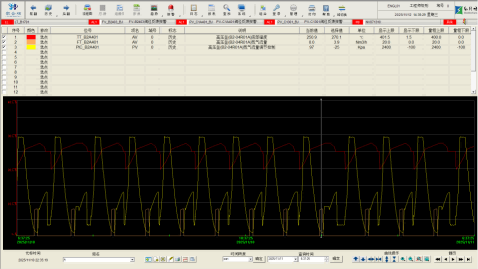

虚拟调试,提升投产效率

动态的工艺机理模型与真实的Batch数据交互进行实时数据交互,是项目的又一创新应用,机理模型如实还原尼龙生产中反应过程、设备启停、管线内物流变化、物料的温度变化、设备的压力变化等,构建完整的“数字孪生调试中枢”,通过“设计验证→孪生测试→方案改进→响应反馈”的闭环调试,保证Batch控制逻辑中的工艺调度及控制策略在投产前已经完全调试正确,并已得到可靠性验证,大幅缩短实际装置中的调试周期,避免风险与浪费,降低投产风险与成本并有效提升产品品质。

双方的合作,使“智能工厂”建设从概念层面,落地为基于模型、可验证、可迁移的工程化技术体系。依托 OTS+Batch 融合方案,杭州聚合顺构建起面向尼龙新材料装置的数字孪生平台,实现了从工艺流程建模、控制策略虚拟调试,到现场批量执行与运行优化的闭环链路。这不仅是一套面向单一装置的解决方案,而是一整套可复制、可推广的数字孪生底座,为后续更多装置与更多工厂的智能化升级打开了空间。

面向未来,和利时将继续以 OTS+Batch 融合技术为核心支点,叠加工业 AI、工业互联网等前沿能力,持续丰富数字孪生在新材料、化工、能源等领域的场景化应用版图。我们期待与更多中国制造业伙伴一起,把每一座工厂都建设成“先在模型里跑通一次”的智慧工厂,共同推动中国工业在智能化、绿色化、高端化的道路上行稳致远。

相关新闻

- ▪ 筑牢工业安全防线 彰显自主创新实力——大连LNG火气系统全国产化改造成功投用

- ▪ 《2026工业控制产业发展白皮书》调研团到访和利时

- ▪ 和利时携手富春环保的能效升级之路

- ▪ 技术锚定实践 合作链接全球——国际数字经济治理与领军人才能力建设项目走进和利时

- ▪ 和利时与天津仁爱学院签约揭牌仪式成功举行

- ▪ 和利时与瑞柏集团签约战略合作协议

- ▪ 和利时成功入选“国家知识产权示范企业”创建名单

- ▪ 和利时XMagital赋能全球最高海拔锂工厂,4500米高原完成“工业4.0”数字化协同升级!

- ▪ 和利时向北交大捐赠高铁列控设备展品,深化校企合作

- ▪ 和利时Class A欧标应答器首次落地海外市场,实现关键突破!

编辑精选

工控原创

- ▪ 美的剥离伺服资产,聚焦核心部件突围

- ▪ 六十载创新积淀,ADI开启边缘智能新篇章

- ▪ “不拥抱就下岗”!朱兴明定调汇川技术2026年:全员AI化

- ▪ 1 月工业自动化月度盘点:政策赋能 + 技术突破,开启智能制造新征程

- ▪ 汇川技术筹划赴港上市,加速国际化战略落地

- ▪ 23家新工厂跻身全球灯塔网络 制造业智能化转型加速

- ▪ 人形机器人规模化落地启幕?乐聚 Taskor 打响行业第一枪

- ▪ “人工智能+制造”怎么推进?工信部等八部门印发专项行动实施意见

- ▪ 经典焕新,实力跃升:西门子 S7-200 SMART G2 系列正式登场

- ▪ 波士顿动力发布企业级Atlas机器人,携手DeepMind赋能工业新未来