|

在制造企业的数字化转型过程中,ERP系统已经成为许多企业的标准配置,负责整合企业的核心业务流程。然而,当企业开始考虑引入PLM系统时,常常会产生这样的疑问:既然已经拥有了功能强大的ERP系统,为何还需要额外投资PLM系统?

要解答这一疑问,首先需要理解ERP和PLM在制造业中扮演的根本不同角色。

ERP与PLM:职能分工的本质差异

ERP系统的核心职能是管理企业中有形资源的流动和使用。它关注的是企业运营的“物理”层面——物料、资金、人力和时间等资源的规划、分配和跟踪。ERP系统优的是企业“如何”更有效地生产产品,它处理的是已确定产品的生产、采购、库存、销售和财务等运营活动。

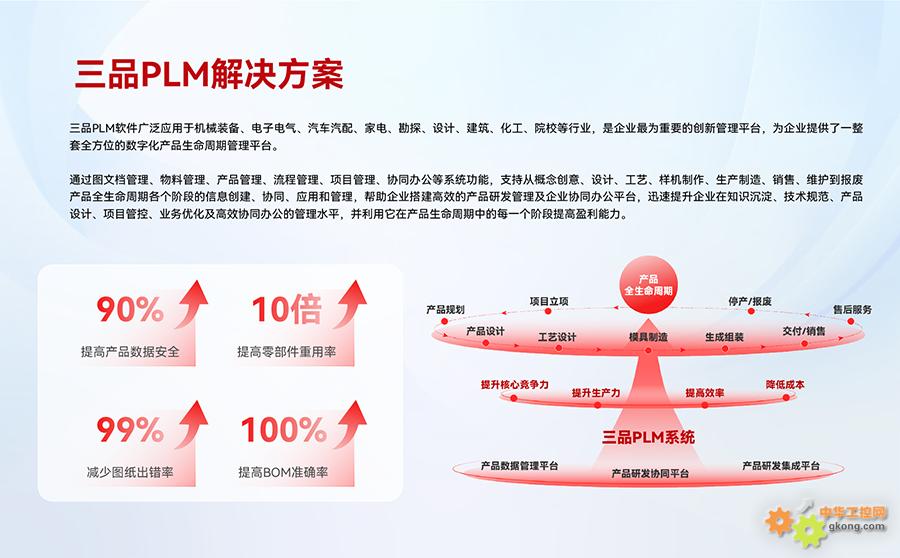

相反,PLM系统的核心职能是管理产品相关的智力资产和开发过程。它关注的是产品从概念、设计、工程、制造、服务到退市的整个生命周期中的知识和决策流程。PLM系统解决的是企业“生产什么”和“为什么这样生产”的问题,它管理的是产品概念、设计数据、工程变更、项目进度等创新活动。

这种根本性的职能差异决定了两者在企业中不可替代的价值。

数据管理的不同维度:业务数据与产品数据

ERP系统主要处理的是结构化业务数据,如BOM物料清单、工艺路线、库存记录、订单信息、成本数据等。这些数据通常是量化的、事务性的,用于支持日常运营决策。

PLM系统则专注于管理产品开发过程中产生的所有智力资产,包括三维模型、二维图纸、仿真分析、测试结果、规格说明、工程变更请求与通知等。这些数据多为非结构化的,关联复杂,版本迭代频繁,需要专门的系统来维护其完整性和可追溯性。

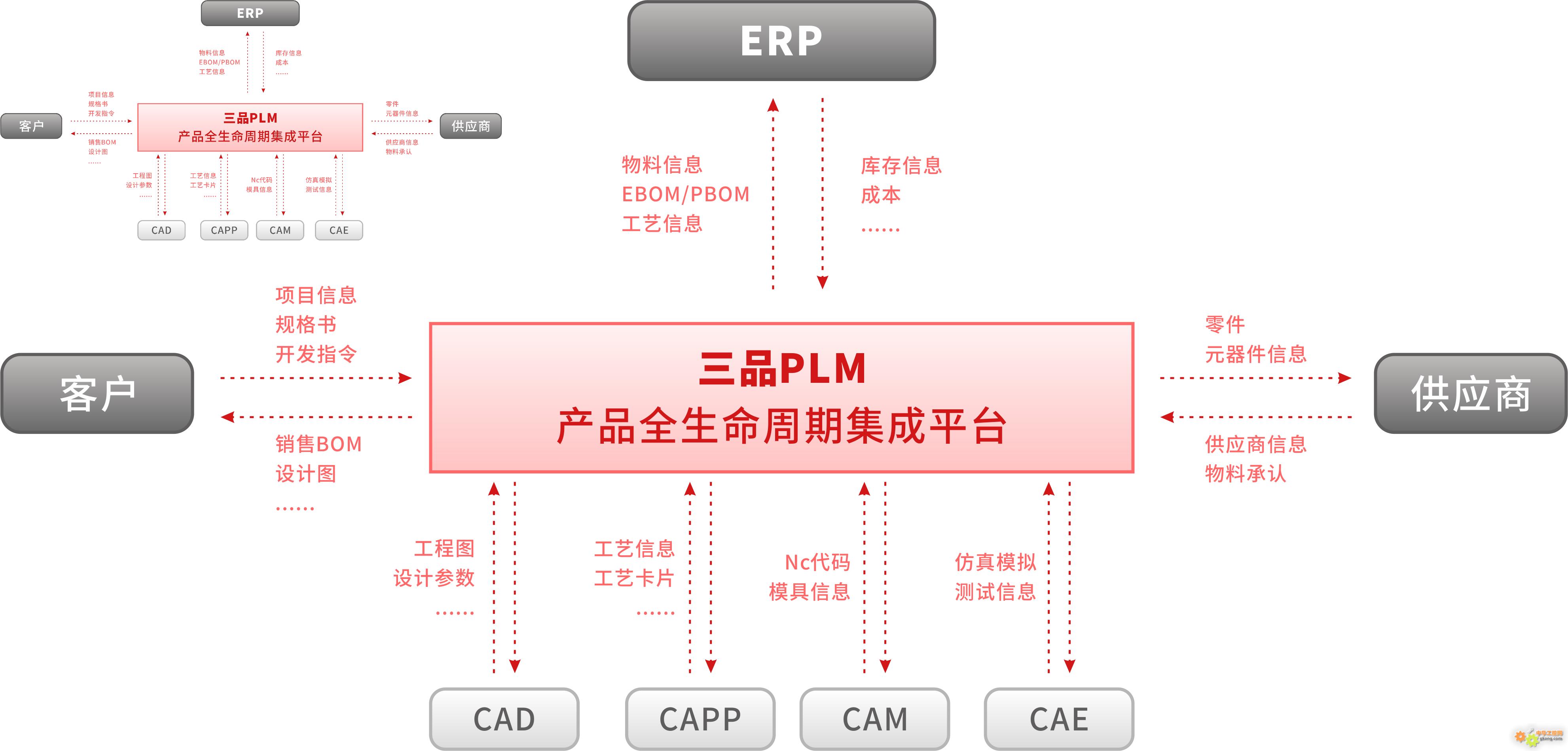

一个典型的例子是BOM的管理。PLM系统管理的是工程BOM(EBOM),记录产品设计阶段各零部件之间的装配关系;而ERP系统管理的是制造BOM(MBOM),反映实际制造过程中的物料需求。两者虽有关联,但目的、结构和内容均有显著差异。没有PLM系统,从EBOM到MBOM的转换往往依赖手工操作,既效率低下又容易出错。

流程管理的不同焦点:执行流程与开发流程

ERP系统优化的是重复性、事务性的业务流程,如采购到付款、订单到现金等。这些流程相对稳定,规则明确,强调效率和一致性。

PLM系统管理的则是产品开发与工程变更流程,这些流程具有知识密集型、协作性强、迭代频繁的特点。产品开发过程本质上是探索性的,需要灵活的工作流支持设计评审、工程变更、问题解决等协同活动。

时间跨度的不同视角:实时运营与全生命周期

ERP系统通常关注较短时间范围内的运营活动,提供近乎实时的业务数据,支持日常决策。其时间视角通常以财务周期为单位,如月、季度或年。

PLM系统则采取更长期的观点,管理产品从概念到退市的整个生命周期,这一过程可能跨越数年甚至数十年。它维护的是产品的完整历史记录,包括所有设计决策、变更原因和验证结果,这对于合规性、质量追溯和产品改进都至关重要。

系统集成的协同价值

认识到ERP和PLM的区别与联系,就能理解它们集成的价值所在。当PLM系统与ERP系统有效集成时,企业能够实现从产品创新到产品交付的端到端数字化流程。

PLM系统作为产品信息的单一可信源,确保发布到ERP系统的所有物料、BOM和工艺数据都是准确、完整和及时的。这种集成消除了部门间的信息孤岛,大幅减少了因数据不一致导致的返工、延误和质量问题。

据统计,制造企业约70%的产品成本在设计阶段就已确定。通过先实施PLM系统优化产品设计与工程流程,再通过ERP系统优化生产运营,企业能够在产品生命周期的早期阶段就控制成本,同时在批量生产阶段提高效率,从而实现双重效益。

实践中的系统部署顺序

在实施顺序上,领先的制造企业通常先部署PLM系统,在产品开发和工程阶段建立规范的数据管理和流程控制。当产品设计趋于稳定,需要投入生产时,再将准确的产品数据从PLM系统传递到ERP系统,指导物料采购、生产计划和成本核算。

这种实施顺序确保了ERP系统接收的是经过充分验证的产品信息,避免了基于不完整或错误数据做出的运营决策。

结语

对于制造企业而言,ERP和PLM并非相互替代,而是相辅相成的关键系统。ERP系统优化的是企业资源的利用效率,而PLM系统提升的是产品创新的能力和效果。在当今产品复杂度不断提高、市场周期持续压缩的竞争环境下,仅依靠ERP系统难以支撑企业的长期创新和差异化战略。

理解ERP和PLM系统的本质区别与互补关系,有助于制造企业做出更明智的信息化投资决策,构建既高效运营又持续创新的数字化双核能力。在制造业数字化转型的浪潮中,这样的理解不再是一种选择,而是一种必然。

|