当很多制造商在面临数字化转型的迫切需求时,要处理的第一个问题就是如何改造配备着各类机械设备的老旧工厂,这些工厂往往缺乏现代机器所集成的物联网、AI 等先进能力,那么,它们的转型应该从何处着手?

要打造一座具有自动化水平、能够应对多变市场环境的工厂,首要任务是制定规划。依托完善的规划,制造商能更轻松地将自动化功能融入生产线。为确保新旧系统协同运转,制造商需要借助全面数字孪生的仿真能力,不仅有助于实现无缝衔接,避免繁琐操作,还支持多种节约资源的测试方法,为车间带来灵活、具韧性的运营模式。

从小处着手,灵活启动

全面数字孪生是产品全生命周期(从设计、生产到性能监测)的虚拟映射。它确保所有利益相关方之间实现端到端的数据连续性,支持跨领域协作、可追溯性与闭环反馈。

生产数字孪生是全面数字孪生的核心组成部分,也是棕地工厂开启数字化转型的理想切入点。借助生产数字孪生的仿真能力,制造商可在虚拟环境中直观看到现代化自动化技术带来的显著成效,进而判断哪些技术可在不严重干扰现有流程的前提下引入,或在进行大额投资前明确技术方向。

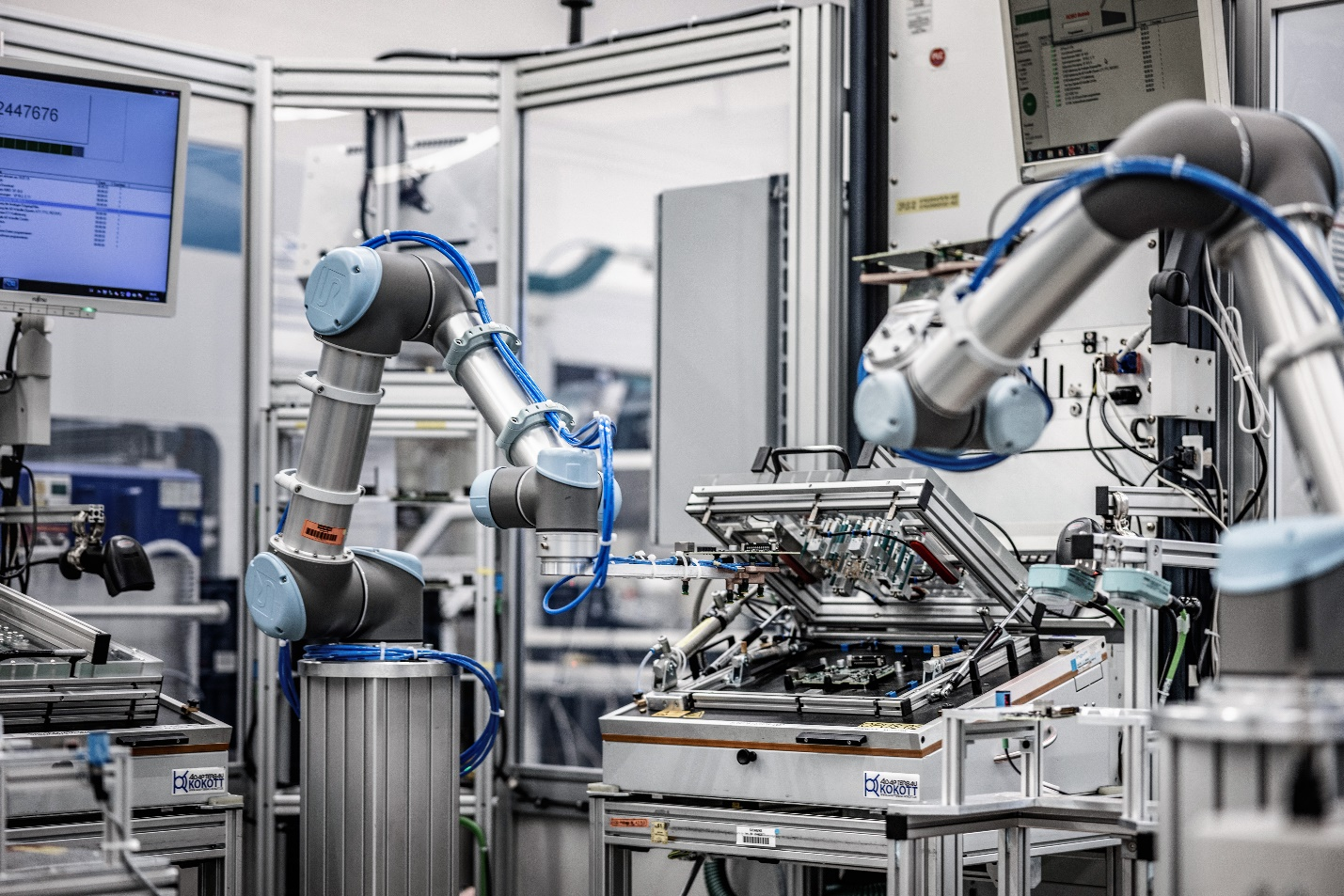

机器人技术是企业提升生产效率的关键领域之一。对于不希望对工厂进行全面改造的制造商而言,协作机器人(cobots)则是更优选择,这类机器人可在生产过程中为人工操作提供辅助。协作机器人是手动操作与自动化操作之间的衔接桥梁,能融入棕地工厂环境,通过缺陷检测、数据采集与减少失误,提升生产流程的效率与盈利能力;同时借助可扩展解决方案与便捷的重新编程功能,提升工厂灵活性与适应性。

工程师操作协作机器人,提升人机协作效率。(图片来源:西门子)

通过虚拟调试降低成本

接下来要解决如何在现有工厂中以最优方式引入机器人与协作机器人。在将协作机器人、新设备或新流程融入传统车间前,测试这些流程的可行性与适配位置至关重要。工厂数字孪生能构建工厂的精准实时虚拟映射,且便于各团队、各专业领域的员工理解与使用。依托对潜在改造方案的高保真虚拟呈现,工程师与设计师可对原型系统及生产线进行探索与验证,确保其既能提升生产效率,又能保障车间员工的操作安全。

虚拟调试与机器人离线编程可大幅减少在现有生产环境中部署最新自动化流程所需的时间与精力。数字孪生能够帮助制造商在虚拟环境中做出科学决策,再投入资源进行实体建设。企业可快速对潜在新系统进行多次试运行,无需从生产运营中抽调实际设备;此外,仿真验证有时可在数天内完成,助力企业快速搭建更优化、更灵活的系统。

当生产线投入运行后,数字孪生还能整合工厂运营产生的实时数据。工厂可借助这些数据进行实时仿真、预测与性能优化,提前预判设备故障风险。这样一来,企业便能在关键故障发生前完成维护,避免高昂的停机成本。

在虚拟课堂中快速培训机器人

当数字孪生与人工智能协同工作时,还可通过工业元宇宙加速机器人的培训与编程。工业元宇宙的仿真功能,能够帮助制造商构建与实体工厂、生产线完全一致的沉浸式场景。在这样的“虚拟课堂”中,机器人能在数小时内完成任务练习、应对常见挑战并培养问题解决能力 —— 而这一过程在传统模式下可能需要数月甚至数年。

车间工人通过虚拟现实技术加速机器人培训。(图片来源:Poobest / Adobe Stock)

在实体环境中,工程师会受时间与物理条件限制;而在仿真环境中,这些限制不复存在,机器人甚至能学习应对未预见的问题。此外,由于虚拟课堂完全基于数字构建,搭建培训场景的速度更快、成本效益更高,远优于在实体环境中部署。

虚拟课堂不仅能降低风险与运营成本,还能为机器人赋能,使其具备生产未来产品的能力。数字孪生与工业元宇宙能大幅缩短自动化系统的部署时间;同时,人工智能驱动工具的高适应性,可帮助生产线提升多功能性,以响应市场需求变化。

引入人工智能,加速迈向未来

当数字孪生与工厂深度融合后,人工智能可进一步助推工厂运营升级。例如 AI Expert Toolbox 这类解决方案,既能服务于 AI 构建者,也能满足 AI 使用者的需求。AI 构建者具备搭建 AI 模型的专业知识,而 AI Expert Toolbox 可支持他们在符合行业标准的环境中,将这些模型部署到车间并投入运行。

将人工智能与数字孪生结合,企业已开发出提升机器人多功能性的技术方案。例如 SIMATIC Robot Pick AI,可将标准工业机器人改造为功能复杂、反应敏捷的智能设备。该技术整合了人工智能与数字孪生能力:通过合成数据训练与计算机视觉技术,“Pick AI”能让机器人以超过 98%的准确率处理各类不可预测任务。

在计算机视觉等人工智能技术的驱动下,工业机器人可实现更高程度的自主运行。(图片来源:西门子)

依托数字孪生与人工智能的仿真能力,企业可以实现无缝且易于实施的自动化流程,在大幅减少实体原型的需求下,显著提升效率与生产力,让创新可以更快、更可靠的落地。

如需了解更多信息,请访问西门子工业官网