选型不用愁!哈默纳科harmonic谐波减速机超全选型指南

http://www.gkong.com 2026-01-20 13:37 苏州璟丰机电有限公司

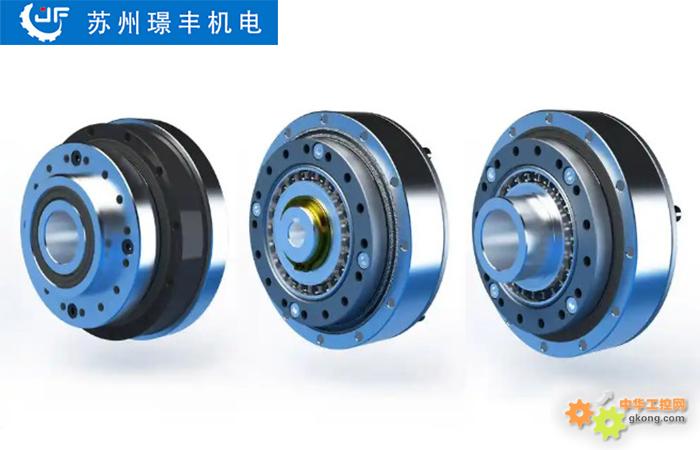

在工业机器人、精密机床、半导体设备等传动领域,哈默纳科(Harmonic Drive)谐波减速机凭借零背隙、高传动精度、紧凑结构的核心优势,成为高精度运动控制的核心部件。其基于弹性变形的传动原理,决定了选型需兼顾性能匹配与柔轮保护,才能避免设备抖动、精度失效甚至停机故障。本文将从核心逻辑出发,拆解哈默纳科Harmonic谐波减速机的科学选型方法。

一、选型前提:明确工况与核心需求

选型的第一步是建立清晰的需求边界,避免盲目匹配参数。需重点梳理以下关键信息:

负载特性:明确负载类型是恒定负载、变负载还是冲击负载,记录峰值扭矩的出现频率和持续时间,这是保障柔轮寿命的关键。

运动要求:确定运行周期、启停频率及加减速时间,以此计算均方根扭矩,匹配减速机的动态响应能力。

精度指标:区分静态定位精度与动态运动精度需求,明确允许的背隙范围(哈默纳科产品背隙可低至1弧分以内)。

安装约束:确认径向与轴向安装空间,判断是否需要中空结构用于布线或通气。

环境条件:明确工作温度范围、是否存在粉尘、油污或腐蚀性介质,选择适配的防护等级型号。

寿命预期:设定设计寿命与维护周期,哈默纳科标准型号额定寿命约10,000 小时,需结合工况调整选型策略。

二、核心参数匹配:量化性能指标

哈默纳科谐波减速机的选型需围绕扭矩、减速比、惯量等核心参数,实现准确匹配:

1、扭矩参数:负载承载的核心保障

扭矩是决定减速机寿命的关键,需遵循“额定扭矩≥应用峰值扭矩×安全系数”原则:?

额定扭矩:需覆盖设备长期稳定运行的持续扭矩,哈默纳科SHG系列相比SHF系列额定转矩提升30%,更适合高负载场景。?

峰值扭矩:必须包容启动、停止或工艺冲击产生的瞬时扭矩,安全系数建议:平稳运动(如慢速转台)取1.5,频繁启停/冲击负载(如机器人关节)取2.0以上。?

注意避免直接用电机峰值扭矩乘以减速比作为选型依据,实际机械冲击可能远超理论值。

2、减速比与转速:动力传递的平衡术

减速比直接影响输出扭矩与转速的平衡,哈默纳科产品减速比范围通常为50:1至160:1:

选型公式:减速比i≈电机转速/输出转速,需兼顾扭矩需求与动态响应。

高减速比优势:提升输出扭矩与运行平稳性,适合低转速高扭矩场景。

注意事项:过高减速比会增加柔轮变形量,可能导致传动误差上升20%-30%,还会降低系统响应速度。

同时需确保电机工作转速不超过减速机允许的输入转速,超速会导致润滑失效和柔轮疲劳加速。

3、惯量匹配:保障动态响应?

对于高动态响应系统(如机器人关节),需控制“负载惯量/减速机输出惯量”≤10:1,过大惯量比会导致响应迟钝、急停时冲击柔轮,影响寿命。

4、背隙与刚性:?满足精密控制需求

背隙:精密定位场景(如半导体设备)选择背隙≤1弧分的型号(如CSG/CSF系列),一般工业场景可放宽至3弧分以内。?

刚性:高刚性需求(如精密机床)优先选择杯型柔轮型号,抗扭刚度更强;空间受限场景可选礼帽型柔轮(轴向尺寸更短)。

三、结构型式选择:适配安装与场景

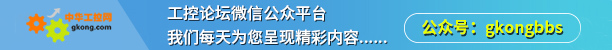

哈默纳科谐波减速机的结构型式需结合安装空间与工况需求选择:

杯型柔轮:抗扭刚度高、承载能力强,适用于大多数通用场景。

礼帽型柔轮:轴向尺寸更紧凑,适合机器人末端腕部等空间受限的关节部位。

中空结构:提供中心通孔,方便布线、穿管或安装光学元件,是集成化设计的优选。

选型时需同时确认安装接口尺寸,预留足够的校准空间,避免因结构干涉影响安装精度。

哈默纳科谐波减速机的选型,从来不是简单的参数对号入座,而是“工况需求、性能参数、结构适配、长期运维”的系统性平衡。从明确轻负载高精度的核心适配场景,到精准计算扭矩、减速比、惯量几大关键指标,再到结合空间与环境选择结构型式、规避常见误区,每一步都直接影响设备的运行效率与使用寿命。

苏州璟丰机电——自动化领域高速高精度系统集成商,为客户提供自动化产品,系统集成,控制系统的设计研发,提供成套解决方案。美国派克parker,日本哈默纳科Harmonic品牌授权代理经销商。提供美国派克伺服电机、防爆电机、直线电机、驱动器、减速机,日本哈默纳科减速机、执行元件,台湾apex减速机系列产品的销售及技术支持。

编辑精选新闻

工控原创新闻

- ▪ 汇川技术筹划赴港上市,加速国际化战略落地

- ▪ 23家新工厂跻身全球灯塔网络 制造业智能化转型加速

- ▪ 人形机器人规模化落地启幕?乐聚 Taskor 打响行业第一枪

- ▪ “人工智能+制造”怎么推进?工信部等八部门印发专项行动实施意见

- ▪ 经典焕新,实力跃升:西门子 S7-200 SMART G2 系列正式登场

- ▪ 波士顿动力发布企业级Atlas机器人,携手DeepMind赋能工业新未来

- ▪ 12 月工业自动化月度焦点回顾,辞旧迎新启新程!

- ▪ 统一以太网标准再迎里程碑,SPE 和 Ethernet-APL 解锁工业数字化新机遇

- ▪ 11月RatingDog中国制造业PMI降至49.9,供需走弱重回收缩区间

- ▪ 11月工控圈发生了这些瞩目的大事件