设备运行综合管理系统就是企业在在实际生产过程中,根据技术、经济、环境、安全等指标,进行设备的维护与修理、设备的改进与改造、甚至设备的更新与报废等全过程全方位的科学的管理。

设备运行综合监控管理系统包括设备自身数据库的建立,设备状态监视,设备故障的处理及设备故障履历的建立,设备能力的调查与分析,还要包括设备完好率、设备利用率等的有效分析和利用,以保证拥有更好的设备生产率。这其中比较重要的就是做好设备的故障以及维修记录和存档,将设备的运行情况及故障情况详细记录,特别是对设备发生故障的时间、部位、原因、解决方法和解决过程予以详细的记录和存档,为以后的维修工作提供更多的参考。

同时在设备的日常管理中,预防性维修是一项十分重要的工作,做好预防性维修工作就可以尽量减少或延缓数控设备的故障的发生。而设备的正确使用则是减少设备故障、延长设备使用寿命的关键,它在预防性维修中占有很重要的地位。为了保证数控设备的正常运行,还需要设备操作者每天对设备进行检查,尤其是那些易发生故障的部位,牵涉到安全生产的部位。

设备的技术参数库是设备运行管理过程中非常重要的内容,它包括设备的技术规格、结构特性、精度等级、运行参数、工艺范围、生产能力等。设备的技术性能也是衡量设备运行情况的重要参考,比如,设备精度的高低及其稳定性能否满足产品质量的要求,设备生产能力的高低决定了该设备在单位时间内生产合格产品的数量,设备的结构特点及其可靠性决定了其使用效率,设备的自动化程度决定了操作人员的劳动强度和工作效率。

设备运行的综合管理重点不仅仅是对设备的管理,更重要的是对设备操作人员和设备管理维修队伍的建设和管理,同时为管理人员展现现场设备实时状态以及相关历史记录,便于做出准确及时的决策。要求员工树立正确的设备管理维护意识,同时结合相应的培训和管理规范,从而实现设备运行的管理的精细化、规范化。

总而言之,设备运行综合管理系统包含了设备自身参数库、实时状态显示、故障处理、利用率分析、保养记录等内容。实施该系统不仅可以提升员工的设备维护意识,同时可以提升设备利用率,实现真正意义上的设备管控,进而降低企业管理成本,提升运营效率。

现场概述:

根据现场调研信息,某公司现场有58台不同的注塑机,分散在厂区车间不同位置。当前每台设备独立运行,由人工操作,并手工记录相关设备信息。诸如设备的自身参数,运行状态,设备故障报警,故障类型,故障解决时间,设备利用率,设备维修效率,设备保养信息等重要数据全凭员工事后手工记录,实时性和准确性都很差,缺乏实时监控以及现场数据的准确分析,不便于管理人员实时掌握设备运行状态以及评测设备维护工作,不便与进一步发掘生产效率,降低运行成本。

为了解决以上问题,准备实施设备故障综合监控管理系统。该系统通过实时采集现场的设备状态,通过员工操控相关面板,实时通报当前设备运行状态,并对设备故障发生的时刻、持续时间进行标记,进而通过管理软件对设备运行、停机、各种故障数据自动进行综合分析,从而便于用户了解现场设备情形,分析设备故障缘由,提升设备利用率,进而提升效益,降低运营成本。

当前现场每台设备上均保留一个状态转盘,由员工手工拨动指针,标注当前设备状态。

考虑到现场环境,湿度最高约在50%,温度在-10度—45度之间,现场操控设备以及机柜均要符合工作环境。

项目技术可行性分析:

本项目属于对原有设备的技术改造,考虑到现场设备自身控制系统已经稳定运行,建议初期无需对现场的硬件设备进行较大的改动。另一方面,由于现场设备的状态分为多个种类,由人工判断设备状态,结合软件自动统计分析功能,可以在较低的成本上实现各种故障的准确、灵活判断。考虑到系统实现的功能要求,硬件、软件均可选用成熟的主流产品实现。

当前设备分为如下状态:

|

设备维修 |

试产/试模 |

正常生产 |

品质确认中 |

|

模具保养中 |

原材料干燥中 |

模具维修 |

转模中 |

|

待包材 |

待原料 |

缺员 |

无计划 |

系统功能和架构

系统基本功能:

如果只是单纯的显示、提示报警,那么甚至没有必要使用计算机来管理。本系统不仅仅是设备故障显示系统,更重要的是设备综合分析管理系统。

系统基本功能如下:

1. 实时监控现场设备处于何种状态,管理人员实时掌握每台设备的当前情况;

2. 系统提供直观的界面,可以做到和现场工位一一对应,同时系统可以提供实时表格显示。

3. 实时记录故障发生的时刻和解决时刻,并可以通过报表查询;

4. 自动对比同一时间段内不同设备的状态数据,例如设备维修或者模具维修次数;

5. 自动对比同一设备不同时间段内的状态数据;

6. 自动统计分析每台机器的运转率,故障时间累计以及车间设备总体利用率;

7. 建立设备的信息库,登记每台设备的基本参数;

8. 建立当班员工的基本参数,记录故障发生时当班人员名称及机修人员名称;

9. 提供柱状图、饼图、报表等分析工具,展现现场设备运转统计分析数据;

10. 提供安全管理权限,只有拥有权限的人员才可查询指定的数据;

11. 历史数据长期保存,并可自动导出历史文件;

12. 可以分别按照机台号、设备状态类型、时间段等多种条件进行历史查询;

13. 历史报表可以打印、打印预览,导入导出;

14. 提供设备保养设置,可以设定保养提示,针对每台机器可以独立设定保养时间以及具体保养项目,并记录保养历史数据;

15. 自动统计每月发生故障频率最高的机台设备,并警示显示;

16. 对于一些不方便直接采集的设备数据,提供手工录入接口,可以手工修改相关数据;

17. 系统具有良好的开放性,便与以后升级系统功能或和其他软件系统关联;

18. 如果需要,可以扩充短信报警提示功能,当设备故障时,可以把相应的故障信息发送指定人的手机上。

19. 故障发生时,不仅会在计算机上警示显示,而且会在LED大屏幕上显示;

20. 当设备均无故障时,LED大屏幕可以动态显示企业文化或者通知信息;

以上只是系统能够实现的基本功能,其他扩充功能还需双方进一步明细。

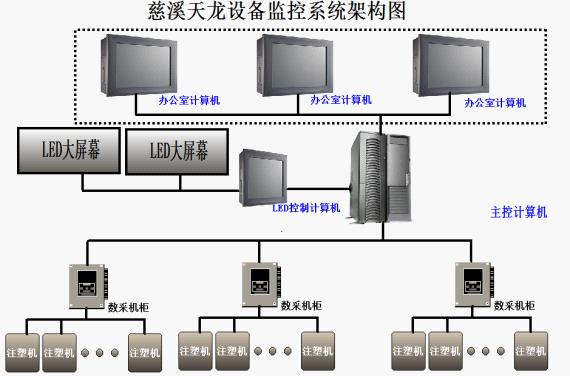

系统架构

考虑到选用不同的系统架构,可以实现不同的附加功能要求。根据现场情况,初步确定如下几种可选的系统架构单机简易模式、单机统计模式和联网监控模式。这几种架构中,中心管理软件均选用紫金桥软件,保留现场的状态转盘,直接在转盘上加装数采装置,采集相关状态信息,最大限度上保留原有操作习惯。系统均不对原有控制系统进行改造,完全独立于设备之外,耦合性低,可靠性高,具有最高的灵活性。考虑到现场设备较多,设备间隔断较多,为了保证信号的可靠传输和后期维护,系统通讯采用有线方式,数采设备只需连接两根线路,最大程度上减少了布线成本和后期维护成本。

如下所示的几种模式中管理软件均选用紫金桥软件,现场在车间不同位置分别设置数采机柜,每个数采机柜上引出控制信号线到周边设备的状态旋转面板上。每台数采机柜可以采集最多16台设备数据。当设备状态发生变化时,机台操作人员旋转指针到相关状态。紫金桥软件通过数采机判断指针所在位置,从而采集现场的机台设备状态。这几种模式的区别主要在管理软件的功能实现。

无论使用何种模式,现场数据的采集周期约为1秒左右,历史记录存储时间大于10年。

系统整体架构图如下所示:

单机简易模式

这种模式下,系统具备基础的数据信息采集和记录功能。计算机实时显示每台设备的当前状态,以及每台设备状态更改的事件信息。 系统无需对历史数据进行统计分析,具备简单的数据记录和查询功能。

单机统计模式

单机统计模式在实现简易模式的基础之上,还包含了上述基础功能中的统计功能。系统自动统计相关历史数据,具备人员管理和设备保养管理等扩展功能,可以自动通过报表、曲线、直方图等组件展现分析数据。

联网统计模式

在这种模式下,主服务器除了实现单机统计模式下的全部功能的基础之上,支持其他管理人员通过客户端软件访问本机现场数据和统计的历史记录,便于相关管理人员第一时间做出准确决策。