|

自古以来,中国白酒文化几千年,即使经历了改朝换代、战乱革命,白酒的酿造一直秉承工匠精神、坚持古法工艺,延续至今。

白酒作为我国独有的酒种,与历史悠久相对应的,是酿造工艺的古朴传统,整个酿酒工艺流程以手工操作为主,存在着劳动强度大、生产效率低、生产环境差、产品质量可控性难度大等弊端。正是因为如此,中国白酒亟待在传统生产工艺的基础上创新,目前行业研究的重点逐渐转向白酒生产机械化、自动化、智能化、数字化。

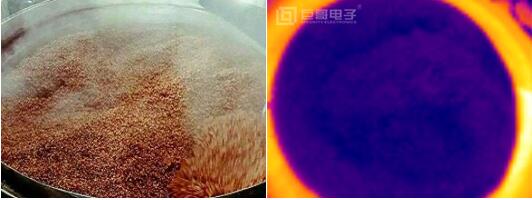

上甑,白酒酿造的一道核心工序,讲究“轻松薄准匀平”。在这道工序里面,非常重要的是“见汽压醅”,糟培要疏松均匀轻、撒匀铺、探气上甑,上气齐、装的平、不压气、不跑气,工人们要在酒糟的蒸汽冒出时将料及时撒上,如果达不到这种效果,就会影响白酒的质量和产量,而熟练工人上满一甑至少要半个小时。

目前国内大大小小的白酒生产线上,绝大多数环节都已经实现自动化操作,唯独这一个环节,依然要靠老师傅凭经验操作,而且上甑车间内温度高达60多摄氏度,湿度、酸度也非常高,工作环境异常艰苦。由于人工操作受各种因素影响,所以出酒率并不稳定。

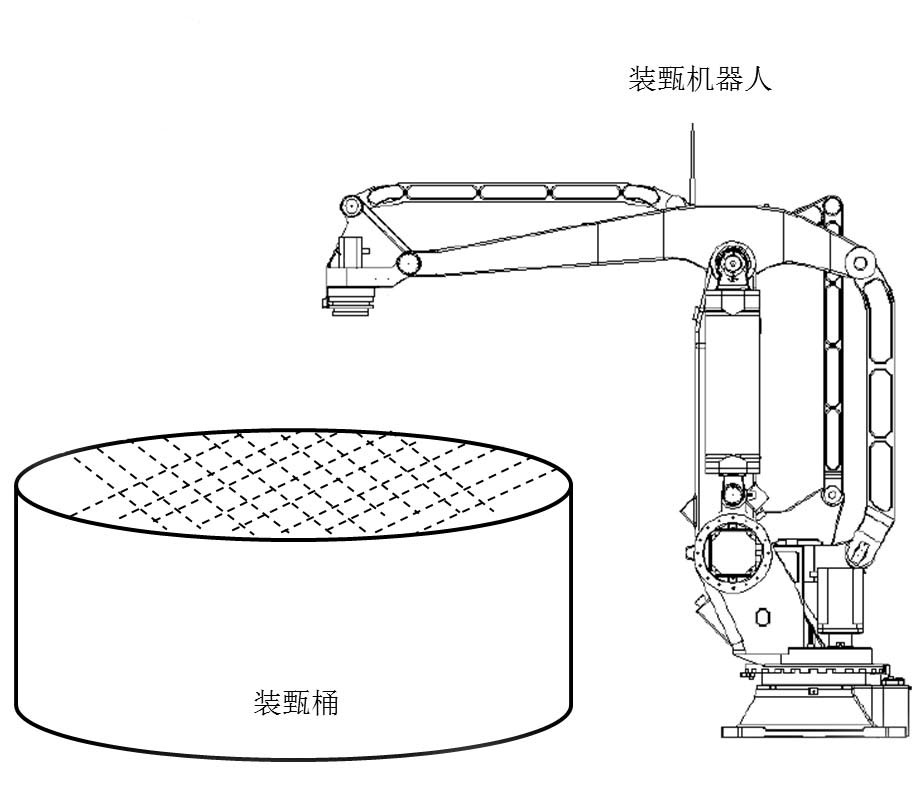

为了有效地提高装甄效率,减少原液损失,提升酿酒质量与产量,装甄机器人应运而生。为确保装甄过程中机器人能在第一时间把料铺撒在有酒精蒸汽冒出的地方,巨哥电子联合机器人厂家共同开发了红外热成像装甄机器人。

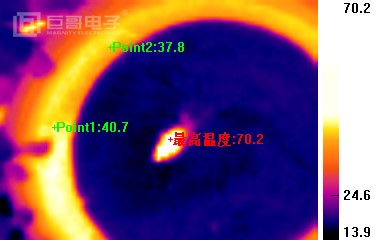

红外热成像作为先进的机器视觉技术,可以对装甄桶内酒糟及酒精蒸汽的温度实时监控,输出红外温度图像,当高温的酒精蒸汽从底部冒出时,通过高帧率的热成像仪,第一时间感知出来并追踪到酒精蒸汽冒出点的高温位置,同时输出相应的坐标信息给到装甄机器人,使得机器人在第一时间移至该位置铺料,最大化地减少酒精挥发。

红外热成像装甄机器人实现了装甑过程中运动轨迹规划、多轴联动算法控制、机器人探汽上甑、智能给料的联动控制,配合红外热像仪智能监测,优化了酿酒工艺控制,提高酒质、酒率,降低成本。目前该种机器人每台可代替2至4人,操作时间比人工减少百分之二十,出酒率也大幅提高。

相比人工操作,机器人酿酒在保证酒的品质稳定性以及规模生产等方面具有一定优势,既可节省日益升高的人工成本,又可以根据传统工艺要求,精密严格把控酿酒过程中温度、水质、搅拌速度等技术要素,从而减少误差,取得稳定、高品质的出酒效果。

随着红外热成像技术的引入,酿酒机器人攻克了在上甑这一关键工艺环节自动化生产的难题。利用机器人高效、卫生、专业等优势,有效地控制成本、提高白酒品质以及减少原材料浪费,实现了智能酿造、健康酿造和有机酿造,推动了传统酿造产业的升级发展。

|