|

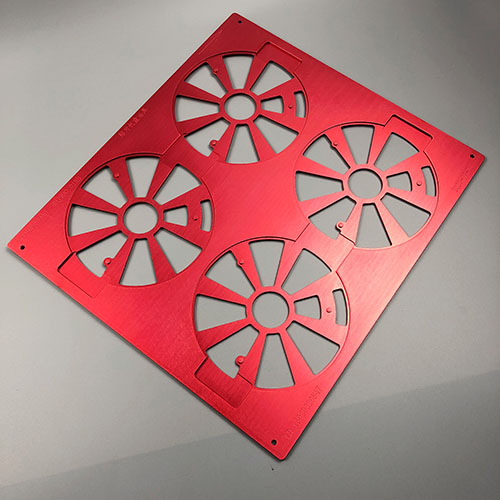

在新能源汽车产业高速发展的浪潮中,电池管理系统(BMS)作为核心部件,其控制板的制造精度与可靠性直接关乎整车性能与安全。面对BMS控制板微型化、高集成度的制造需求,SMT贴装工艺的精度与效率成为关键瓶颈。在此背景下,东莞路登科技专为新能源汽车BMS控制板设计的SMT铝合金磁性治具应运而生,以创新技术重新定义精密制造标准。

精准定位:攻克微型元件贴装难题

BMS控制板需承载01005超微型元件(0.4mm×0.2mm)及0.3mm间距QFN封装,传统治具难以实现动态贴装精度小于0.025mm@3σ的严苛要求。本治具采用高强度铝合金基体与嵌入式磁吸模块,通过纳米级Mark点识别系统与气动夹持协同,确保元件在-40℃至150℃极端工况下仍保持稳定定位,焊点缺陷率低于50ppm。其模块化设计支持多型号混线生产,换线时间压缩至15分钟内,显著提升产线柔性。

智能赋能:构建绿色高效制造体系

集成AI视觉检测与数字孪生技术,治具可实时分析抛料数据并动态调整吸嘴路径,将抛料率从行业平均0.2%降至0.08%以下。通过MES系统深度互联,实现设备OEE、能耗、良率的全流程监控,异常响应速度提升70%。铝合金材质较传统钢制治具减重60%,配合无铅工艺与VOCs回收设计,碳足迹降低30%,完美契合欧盟RoHS与CBAM法规要求。

场景验证:赋能新能源汽车产业链

该治具已成功应用于国内头部新能源车企BMS产线,单条线体月产能突破5000万点,稼动率稳定在95%以上。其高刚性结构有效抑制铝合金基板加工变形,确保ADAS系统、电机控制模块等关键部件的长期可靠性。从消费电子到医疗设备,从航天器到智能家居,其技术通用性正推动跨行业制造升级。

未来已来:携手共筑精密制造生态

站在2025年智能制造前沿,东莞路登科技以毫米级精度丈量科技边界。这款SMT铝合金磁性治具不仅是工艺工具,更是产业升级的战略支点——它让每一次贴装都成为对安全的承诺,每一道工序都化作对效率的革新。诚邀您携手探索精密制造新纪元,共绘新能源汽车辉煌蓝图。

|