英特尔(Intel)最大的海外生产工厂马来西亚英特尔(Intel, Malaysia)拥有8,000名员工,是使用一流技术生产先进微处 理器芯片或计算机大型半导体的工厂。微处理器芯片极其复杂精密的组装与测试过程丝毫不容许设备故障或断电。 因此,英特尔设备部(Intel Facility Department)对时刻保持生产装备正常运行至关重要。

红外热像仪在马来西亚英特尔的应用

1996年,英特尔设备部(Facility Department)在一家外部红外服务供应商的参与下开始接触红外热像仪。

2000年是英特尔使用红外热像仪的转 折点,当年该公司成立了“英特尔红外热成像技术小组”(Internal Infrared Thermography Team),其成员主要是工程师或认证的电气专家。由于断路器频繁跳闸,启动控制板频繁故障,为了应对此类问题,红外热 成像技术小组因此应运而生。这些故障导致设备服务(如电气系统、工艺冷冻水、干空气压缩、真空)中断,使生产无法24/7全天候正常运行。

预防性维护要求

1999年,发生了五起“生产中断”(ITP)事故与两次侥幸事件,突如其来的设备故障导致了巨额损失。仅2000年一年,马来西亚英特尔斥资数十万美元对零部件进行维修与更换,以减少设备故障的发生。然而,此类维修的结果却差强人意,意想不到的设备故障,如电机转动故障、电机接触器损坏、电线连接松弛等依然时有发生。2000年初,马来西亚英特尔决定落实一项组织有序的预防性维修项目,以降低突如其来的、潜在的设备维修与更换成本。 除抗振动分析、油分析与超声波检测之外,红外热成像技术也是预防性维修项目的四大关键要素之一。

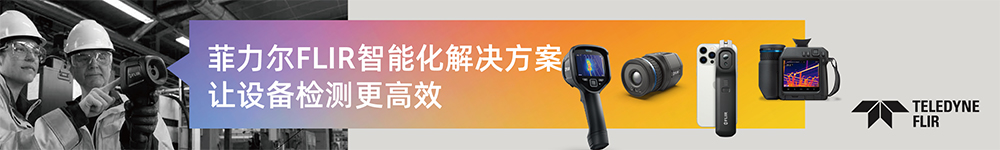

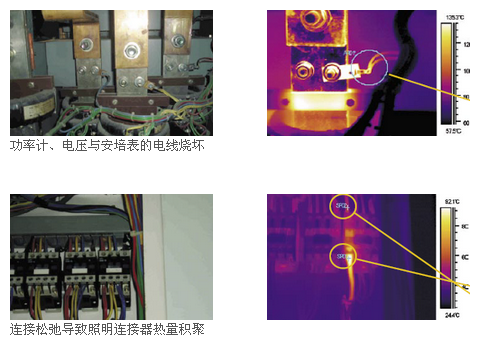

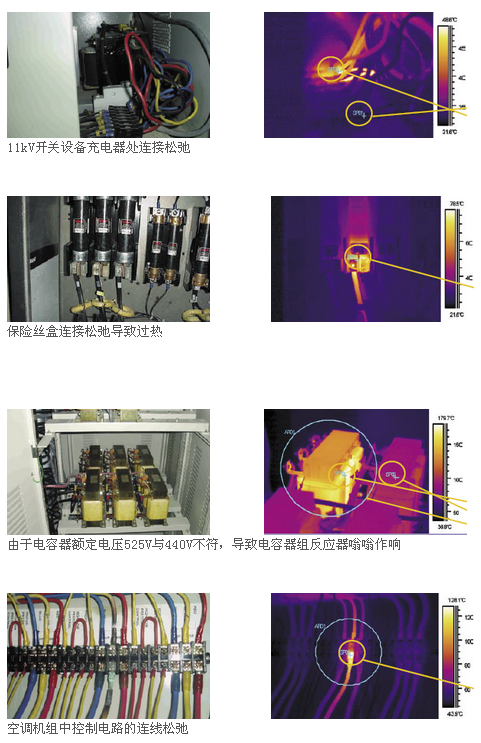

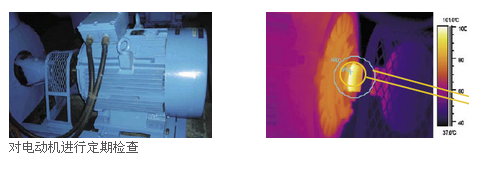

红外热成像技术用于各种电气系统的检测,如11kV开关设备、变压器、中低压电机、主要配电板、配电盘与各个电机启动控制板。

红外热成像技术实施战略

2000年初,该公司购入一台FLIR红外热像仪,红外热成像技术由此正式实施启动,但是当时相关领域的知识与实战经验十分有限。 通过参加红外培训中心(ITC)一级课程培训克服了这一难关。该课程不仅为英特尔提供了详尽而全面的业内知识与技术技能,还为红外热像仪使用者提供了一级红外热像师认证。每次培训课程临近尾声时都会安排实用案例分析,以加深理解红外热像仪的各种不同应用。

如今,在公司管理层的配合与支持下,马来西亚英特尔共拥有10名一级认证的红外热像师,为该公司的红外检测工作提供支持。

投资回报

只需进行几轮红外扫描检测工作,便可检测到100多个热区。通过识别并修正这些潜在故障点,总共获得50多万美元成本规避,节省巨额实际成本。

公司管理层对红外热成像技术小组致力于减少IP事件发生的努力工作十分满意,授予该小组“马来西亚英特尔现场认可奖”,以此表示谢意,并对其优异的工作予以表彰。预防性维护与红外技术的优势与利益

马来西亚英特尔从预防性维护工作中受益良多。2000年至2003年期间,该公司确认并纠正了150多起生产故障(ITP)。通过实施内部预防性维修工程,解决了马来西亚英特尔对外部服务供应商的依赖,因而节省了数十万美元的成本。 预防性维修工程可实现对设备潜在故障开展早期检测。这为设备部争取了充足时间与资源对故障点做出回应并进行纠正,而无需再花费精力解决故障问题。

由于红外热像仪是非接触式热像仪,因此在测定各组件与热区的温度时更安全、更方便、检测更全面。