|

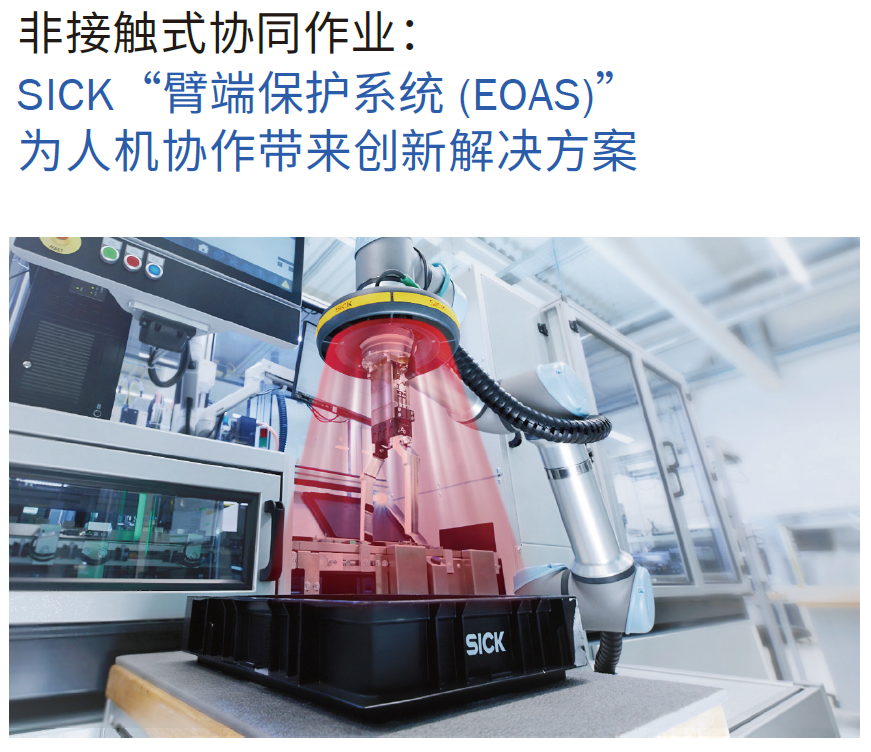

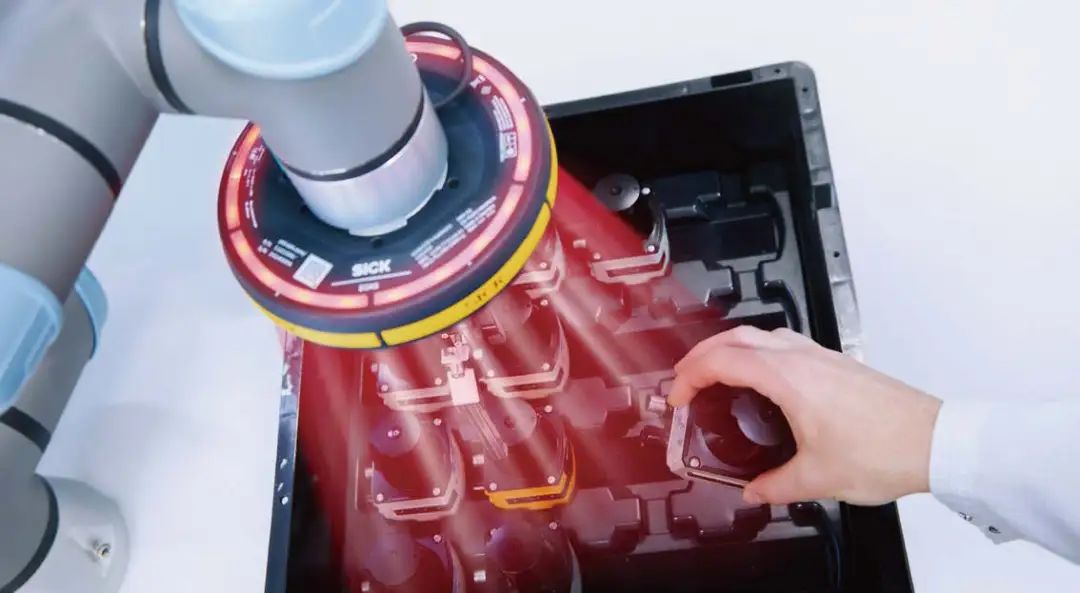

臂端保护系统 (EOAS) 可在工具区域实现非接触式的人机协作,保障人员安全

MICHAEL KASPAR

SICK AG 工业传感产品经理

在人与机器人协同作业的场景中,为避免人员受伤,必须采取特殊的安全措施。但这通常意味着不得不做出很多妥协,从而使得原本希望提升效率的协作解决方案反而变得没有吸引力。现在,SICK带来的一项创新技术有望改变这一现状。

“非接触”正是这项新技术的关键所在,也是SICK推出该人机协作(HRC) 安全解决方案在全球范围内具有创新意义的核心优势。“凭借EOAS,我们可以用全新的方式保障人机协作的安全性。”SICK工业传感产品经理Michael Kaspar表示。

先退一步来看传统方法:目前,要保障人员在靠近机器人时的安全,主要依靠的是——“功率和性能限制”,这是许多协作机器人本身所内置的基础安全机制。配合合理的应用设计,限制机器人在碰撞发生时的输出功率,可以防止对人体造成严重伤害(如瘀伤等)。然而,仅靠功率限制并不足以完全保障安全。接触面积同样是影响安全性的一个关键因素。假如接触面积很小,比如工具或工件的锐角边缘,即使功率很低,也可能产生超过人体某些区域(如手部、手臂等)容许的压力限值,从而造成严重伤害。为降低这种风险,通常需要大幅降低机器人的运行速度,并尽量避免工具和工件上存在小而尖锐的接触部位。但这往往意味着应用效率的降低和成本的提高,从而使失去了机协作的吸引力。

因此,很多企业最终放弃人机协作的解决方案,而是采用传统方式对机器人进行封闭式防护,比如使用防护栏或激光扫描仪。但这些方法不仅占用较大的车间空间,而且会频繁触发停机,严重影响产能。

而且“这些安全防护措施在实际应用中,占用的安全空间往往远超其必要范围,从而大幅增加了成本。” Michael Kaspar指出,“安全解决方案应始终与具体应用所带来的风险相匹配。”然而,在此之前,适用于人机协作的合适安全解决方案一直处于空白状态。“在很多情况下,这意味着相关项目无法按原计划实施,导致某些流程环节无法实现自动化,或者大幅推高了自动化的实施成本。”

SICK于2024年末推出的EOAS创新应用专为解决这一难题而设计,有望彻底改变人机协作的格局。该装置直接安装于机械臂末端,能在机器人工具/工件区域下方生成一个锥形动态保护区域。例如,如果操作人员的手进入此保护区,系统会立刻检测到并立即停止机器人动作,从而在碰撞发生前就实现干预。这种非接触式的安全防护机制是一项全新突破。EOAS的保护区域会随着机器人运动而动态调整,其尺寸设计精准,仅在存在直接危险时才会触发机器人停止。换言之,EOAS是对机器人内建的功率/性能限制机制的有力补充,填补了人机协作中长期缺失的非接触式安全功能。

根据现场情况不同,EOAS可在检测到保护区域内有物体时立即停止机器人动作。一旦保护区重新清空,机器人便能自动恢复运行。

SICK与优傲机器人 (Universal Robots) 密切合作,联合开发了EOAS系统。双方为此建立了新的接口,使EOAS能够深度集成至机器人的操作系统中。因此,该系统可直接借助已有的安全控制器基础架构运行,整体解决方案极为精简高效。目前,EOAS系统仅兼容优傲的机器人,但未来将拓展至更多平台。目前已有多家客户正在进行实际应用测试。

EOAS的设置和操作十分简单直观:用户可通过专用APP (“EOAS URCAP”)和机器人自带的示教面板 (Teach Panel) 快速完成配置与启用。

不仅如此:EOAS还显著简化了人机协作应用的安全验证流程。虽然在可能发生碰撞的位置仍需进行功率与压力测试,以证明符合安全阈值,但由于系统内置的保护区已涵盖了大部分高风险区域,测量点数量显著减少,极大地简化了合规验证的过程。

当然,EOAS还具有更多优势:1) 由于机器人在与人接触之前就已经停止动作,因此相比那些仅依赖传统功率和性能限制机制的应用,采用EOAS的系统整体运行速度通常更快;2) EOAS无需占用额外的安装空间。

正如Michael Kaspar所言:“所有这些优势使得EOAS成为一个极具吸引力的安全解决方案,为真正实现广泛的人机协作打开了全新可能——不仅仅局限于某些特定场景,而是适用于整个行业领域。”

只需三个步骤,即可完成直观的安全配置:1) 设置IP地址;2) 定义保护区域的长度;3) 训练验证点。

SICK

? 点击下方视频号 浏览更多视频 ?

|