热辊校温原理及其故障分析与对策

1校温工作原理

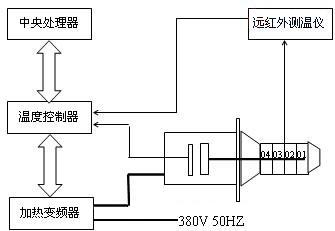

1.1系统的硬件组成

温度控制系统示意图见图1。由图1可知,其中感应加热线圈是利用高频感应原理对热辊表面进行加热,整个热辊由4个独立的加热线圈组成,由热辊加热变频器单独控制4个加热区的加热(在校温当中使用外置的远红外测温仪对热辊表面6点温度进行实际测试,其中第1点为1区实际温度,第2、3点的实际温度的平均值作为第2区实际温度值,第4、5点的实际温度的平均值作为第3区实际温度值,第6点为4区实际温度值),PT100铂电阻直接与热辊表面接触进行实时温度检测,另外4个加热线圈表面有4个热电偶组成过热保护电路对加热线圈进行保护。

图1 温度加热控制系统

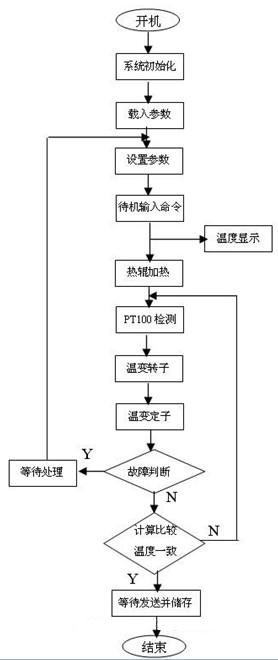

1.2校温工作原理

温度信号流程框图见图2。由图2可知,PT100铂电阻将被测热辊表面的温度信号经温度变送器内置的微处理器处理后以4-20mA的直流信号输出,由温度控制器进行实时LED显示的同时与内部温度设定值进行比较、判断、PID运算等处理,如果低于设定值,则将运算结果输出给热辊变频器,控制热辊变频器继续以最大输出设定功率进行加热,当PT100检测到的表面温度值高于设定值20/P=4℃(一般设P为5)时加热变频器输出为0,当检测到的表面温度值低于设定值100/P=20℃时又会以最大设定输出功率进行加热,经过一段时间的调节后稳定在某一个温度值,此时使用外置的远红测温仪对各加热区进行热辊表面实际温度测试,如果发现与温度控制器所显示的各区温度值不同,则须校正温度变送器内部预存的校验值,通过将红外测温仪所测实际表面温度值手动输入温度控制器相应参数中,温度控制器内部将输入值与设定值再进行比较处理后,如果小于设定值,则加热变频器重新开始加热,直到PT100检测的温度值与温度控制器的显示值相同,此时再使用红外测温仪测试热辊表面温度值与温控器显示温度相比较,如果仍然不相同,则再一次将最新热辊表面实际温度值手动输入温度控制器中,待系统重新达到一个新的平衡,如此反复多次,直到远红外测温仪所测温度实际值与温度控制器显示值一致为止,然后在温度控制器上将此时系统准确的校验值发送给温度变送器进行存储,至此整个校温工作基本结束,此时温度控制器显示值、温度变送器校验值、红外仪测温仪实测值三者已经一致,误差不超过±1℃,然后再重新加热,待达到稳定平衡后,实际验证一下该热辊在投入使用后热辊表面温度值是否真实可靠(与红外测温仪实测值比较)。

2. 1校温过程中出现的问题

在实际校温过程中发现热辊(校准温度一般设定为200℃)在校温一段时间后,出现自动停止加热并跳闸的情况,遇到这种情况,根据跳闸后的故障显示为加热线圈超温,其原因有以下几点:

(1) 加热线圈表面实际温度确实因过高经热偶检测单元检测到后而导致保护单元动作;

(2) 温控中校温参数设置不当。

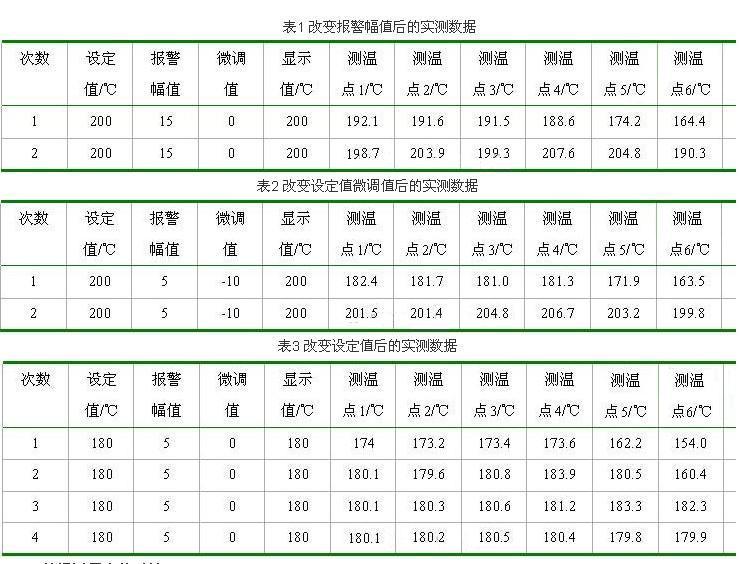

因为更换热偶检测保护单元后,开机后依然出现跳闸现象,但因无法实际测量加热线圈表面的实际温度而无法确定故障原因是否确因加热线圈表面实际温度超温而跳闸,因为系统显示的跳闸原因是在加热变频器断电后显示出来的,而加热变频器断电系统也可显示此故障,所以首先确定是否是因校温参数设置不当而引起,现将温控器中的报警幅值由原来的5增加到15,开机加热后约38min依然自动停止加热并且跳闸,此时使用远红外测温仪测的热辊表面测温点4的实际表面温度值为207.6℃,改变前后的测量数据见表1-3。

由表1-3可知,根据这三次测量结果来分析其跳闸原因似乎跟温度控制器温度设定值设置不当有关,降低该设定值180℃后便解决了系统跳闸等问题,但经过现场多次仔细观察跳闸过程所发生的现象,结合该热辊的实际使用情况后分析认为事实并非如此,原因有:

(1) 使用完全相同的校温参数(校温设定值为200℃)来校其他热辊时运行情况良好;

(2) 该热辊曾因轴承损坏严重扫膛引起电机性能严重下降。

更换轴承后虽然可以重新使用,但因电机本体在运行过程中发热量增大,加之设定温度高达200℃,运行时间稍长后加热线圈内部随着热量的不断积累而越聚越高,辊后的散热风扇不完全将积聚的热量带走,最终导致温度超高,热偶检测单元检测到温度超过保护动作值后将动作信号发送到中央处理系统,触发内部保护电路动作而断开加热变频器的电源进线接触器,中断加热,而当设定温度为180℃时由于热辊表面温度对加热线圈的表面温度影响相对减少,加热线圈本身积聚的热量靠辊后的散热风扇即可将温度限制在保护动作温度值之下,所以系统能够正常运行;如果重新将温度设定值设定为200℃时系统依旧出现上述的保护跳闸现象。根据上述分析认为热辊本身的性能下降,发热量增大,积聚的热量无法被散热风扇及功夫设定为130℃左右,所以该热辊在校温温度设定为180℃完全可以满足工艺使用要求,目前该热辊经过重新校温后已投入生产,现场运行状况良好,产品性能指标未见下降。

2.2校温过程中的对策

在实际生产与校温过程中经常遇到温度控制器上某一个或多个加热区温度显示为280℃或C的情况,多数问题在于PT100安装位置在运行中由于长期振动等原因出现偏离准确的检测位置或者与温度变送器转子部分驳接位置偏移所致,有时也因长期运行后转子的性能下降或损坏所致,通过重新调整位置或更换温度变送器便能解决此类问题。温度变送器上显示C的情况,一种是新辊或新换温度变送器第一次校温,此时显示C是正常的,因为此时温度内部的校验值默认为0,解决办法是不处理,按正确的校温规程进行校温操作即可;另一种是由于温度变送器转子、定子部分距离松动所引起,重新调整两者之间的工作距离便可解决。

3校温过程中应该注意的事项

(1) 对于不同的热辊在使用远红外测温仪时,其反射率设置不同。例如表面为亮银白色的热辊与表面为黑色的热辊,由于其表面的反射率不同,在使用远红外测温仪测温时,一般对黑辊,反射率设为上A下0,白辊设为上9下5。

(2) 校温时应将保温箱、电机外壳等包装安装完好,防止外界气流对校温的干扰,同时也有利于电机、热辊内部等部件的散热。

(3) 热辊应在架台上稳固安装,同时由于热辊温度较高,应设置防止人员烫伤等安全措施,并且设专人看护。