划重点!铸铁平台(铸铁平板)精度修复具体流程,看完修台不踩坑

http://www.gkong.com 2025-12-31 13:22 河北威岳机械有限公司

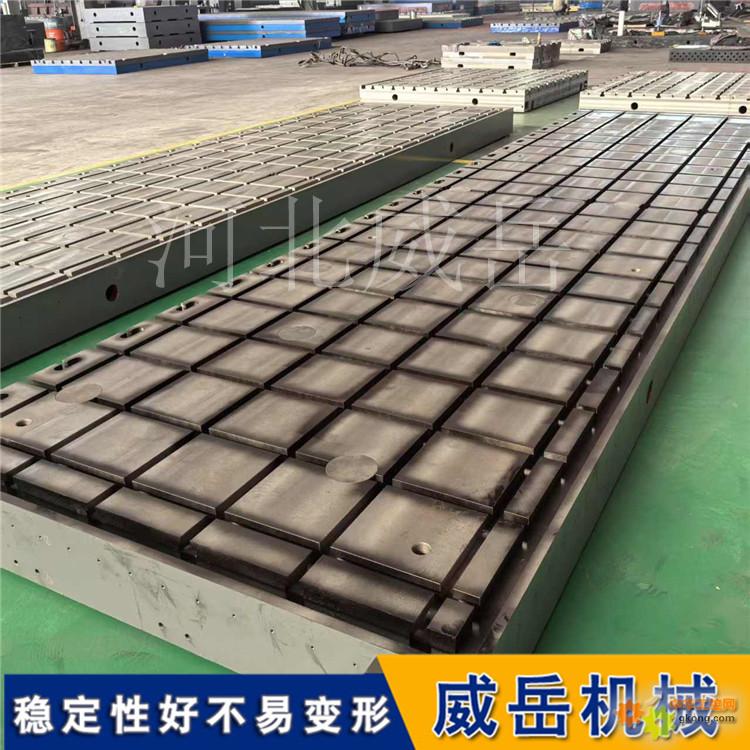

铸铁平台(铸铁平板/T型槽平台/铁地板/划线平台/装配平台/横竖槽铸铁平台)的精度修复核心是恢复工作面的平面度、表面粗糙度,以及槽体(针对横竖槽平台)的位置精度,经常用的修复工艺为手工刮研和高精度磨削。以下是两种主流工艺的具体流程,按操作顺序分步说明:

一、 通用前置准备流程(所有修复工艺均需执行)

无论采用刮研还是磨削,修复前必和须完成以下步骤,确保修复基础可靠:

全和面清洁与检查

用毛刷、压缩空气清理工作面及 T 型槽内的铁屑、油污、锈迹;再用中性清洁剂擦拭,晾干后涂一层薄机油保护。

检查平台整体结构:查看是否有裂纹、箱体变形、支撑脚松动等问题,若存在结构损伤,需先进行加固或修补(如裂纹焊接 + 时效处理),否则精度修复后会再次失效。

精度检测与缺陷标记

采用水平仪、平尺、百分表或激光平面度测量仪,按照国家标准(GB/T 22095-2008)检测工作面的平面度误差,记录超差区域的位置和误差值。

针对横竖槽铸铁平台,额外检测槽的垂直度、槽间距公差、槽口与工作面的平行度,标记槽体变形、崩边的位置。

标记工作面的划伤、凹坑、锈斑等缺陷位置,确定修复范围。

修复方案确定

若平面度误差较小(如 0 级平台误差≤0.02mm/m)、表面缺陷轻微,优先采用手工刮研修复,保留原有基准面的耐磨性。

若平面度误差较大(如超过原精度等级 1 倍以上)、表面有严重划伤或大面积锈损,采用高精度磨削快速去除缺陷层,再通过精刮研细化精度。

针对 T 型槽的局部崩边,可采用手工研磨或小型铣床补铣后再刮研。

二、 手工刮研修复流程(适用于精和密级平台,核心工艺)

手工刮研是传统高精度修复工艺,依靠人工控制,能较大限度保留铸铁平台的阻尼性能和耐磨性,适用于 0 级、1 级精和密平台。

粗刮

工具:粗刮刮刀(刃口较钝)、校准平尺(精度高于待修复平台 1-2 级)、显示剂(红丹粉或蓝油)。

操作:在校准平尺上均匀涂抹显示剂,与待修复平台工作面贴合、轻推,使平台表面的高点显色。

刮削:用粗刮刀刮除显色的高点,每次刮削深度控制在 0.01-0.02mm,反复贴合、刮削,直到工作面的高点分布均匀,初步消除大面积平面度超差。

细刮

工具:细刮刮刀(刃口较锋利)、校准平尺、显示剂。

操作:更换细刮刀,刮削深度减小至 0.005-0.01mm,刮削方向与粗刮垂直,进一步细化平面度,同时修复表面轻微划伤。

判定:当工作面的接触点达到6-8 点 / 25mm×25mm时,细刮完成。

精刮

工具:精刮刮刀(刃口相当锋利)、校准平尺、显示剂。

操作:刮削深度控制在 0.002-0.005mm,采用点刮方式,只刮除显示剂的微小高点,保留大部分接触点。

判定:精和密级平台需达到12-16 点 / 25mm×25mm,表面粗糙度 Ra≤1.6μm,再次检测平面度,需符合原精度等级要求。

槽体修复(针对横竖槽平台)

对于槽口崩边,用小型刮刀手工修刮,保证槽口与工作面的垂直度;对于槽间距轻微超差,通过局部刮研槽壁调整。

修复后用标准 T 型螺栓试装,确保滑动顺畅、定和位准确。

终检与防锈

再次检测平面度、接触点密度、槽体精度,确认全部达标。

清洁工作面,涂抹防锈油,完成修复。

三、 高精度磨削修复流程(适用于误差较大的平台)

高精度磨削效率更高,适合修复平面度误差大、表面损伤严重的平台,常与手工刮研配合使用。

粗磨

设备:高精度平面磨床(如龙门式平面磨床)。

操作:采用粗磨砂轮,磨削深度 0.02-0.05mm,去除工作面的锈层、划伤、凹坑等缺陷,初步修正平面度,使工作面整体平整。

精磨

操作:更换精磨砂轮,磨削深度减小至 0.005-0.01mm,采用多次走刀的方式,进一步提高平面度,使表面粗糙度达到 Ra≤3.2μm。

注意:磨削过程中需充分冷却,避免高温导致平台局部热变形。

精刮研细化

对磨削后的工作面进行手工精刮研,提升接触点密度和表面粗糙度,使精度达到原等级要求(如 0 级平台平面度≤0.01mm/m)。

槽体修复

若 T 型槽有磨损或变形,采用专用槽磨头或小型铣床进行精铣,再手工修刮槽壁和槽口,保证槽的精度。

终检与防锈

全和面检测各项精度指标,达标后清洁、涂油防锈。

四、 修复后验收标准

工作面平面度误差符合原精度等级要求(0 级≤0.01mm/m,1 级≤0.02mm/m,2 级≤0.05mm/m)。

表面接触点密度:精和密级≥12 点 / 25mm×25mm,普通级≥6 点 / 25mm×25mm。

横竖槽平台的槽垂直度、槽间距公差、槽口平行度均符合设计要求,T 型螺栓装夹顺畅。

工作面无划伤、凹坑、锈迹,表面粗糙度达标。