一、数控车床作业现场相片

二、数控车床系统加工作业基本要求

1、高切削精度

2、稳定度高,加工复杂、不规则形状零件时要求合格率高

3、高柔性,要求控制系统反应速度快

4、高生产率

三、S350变频控制系统配置及原理图

1、控制系统配置

①S350变频器 ②主轴电机 ③传动部分 ④数控操作系统 ⑤编码器 ⑥驱动器(PG卡)

(备注:本系统根据切削零件具体工况要求可加装编码器、PG卡进行闭环矢量控制。)

2、系统原理图:

四、S350变频控制系统优势

1、完全满足数控车床高生产率、高削切精度、高稳定性、高柔性要求。

2、S350采用矢量控制模式,动态响应效果非常好,使电机主轴能高速稳定运行。

3、满足复杂、不规则形状零件的高深度和高强度削切要求,在0.5HZ~1HZ低频状况下,可以稳定保持150%的转矩输出。

4、加减速时间0.1秒,实现无衔接式正反转运行。

5、抗干扰性强,通过严格CNC综合测试,不会对系统造成任何干扰。

6、稳速精度高,低速时速度变化率小,运行平滑。

五、该数控车床系统特性及接线原理图

1、该数控车床系统通过两路信号控制车床主轴转动:一路是模拟电压信号0~10V输入,另一路是模拟电流信号4~20mA输入。

2、该系统要求车床主轴能够快速正反转切换运行。

3、基本接线原理图:

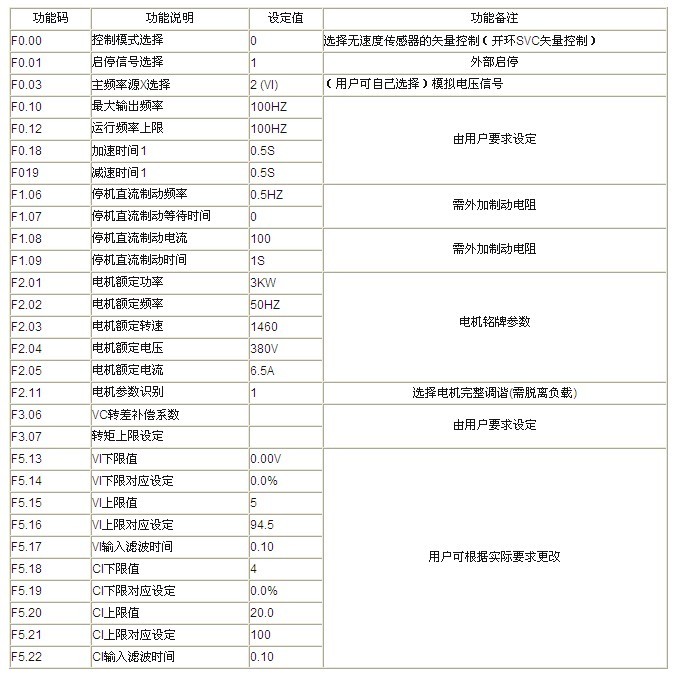

六、S350变频控制主要操作步骤及参数设置表

1、电机与负载脱离,启动变频器,进行电机参数自学习(需正确输入电机铭牌参数)。

2、选择无感矢量控制模式(SVC),然后正确输入系统所需各项参数。

3、具体参数设置如下表:

七、综合

数控车床变频控制系统只是S350众多应用案例其中之一。S350变频器“芯”能强劲,表现自然非凡!作为国内高端变频领先者,其卓越的品质与性能完全可满足实际应用需求。

附:S350变频器和某知名品牌变频器在数控车床应用上的性能对比

1、数控车床配置

|

电机额定功率 |

电机额定电压 |

电机额定电流 |

电机额定转速 |

模拟信号 |

|

4KW |

380V |

8.8A |

1480 |

0~5V |

2、性能参数对比

|

品牌 |

变频器额定功率 |

电机运行频率 |

加速时间 |

减速时间 |

直流制动 |

制动频率 |

制动电流 |

制动时间 |

停机电流 |

制动效率 |

|

S350 |

4KW |

90HZ |

2S |

2S |

开 |

1.5HZ |

60% |

2S |

8.9A |

准时制动 |

|

蓝海XX |

3.7KW |

90HZ |

2S |

2S |

开 |

1.5HZ |

60% |

2S |

13.6A |

准时制动 |

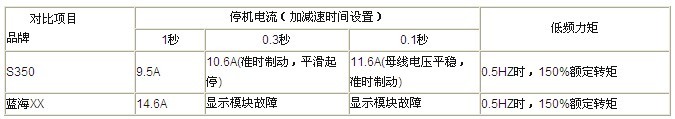

3、停机电流与低频力矩对比

|

对比项目

品牌 |

停机电流(加减速时间设置) |

低频力矩 |

|

1秒 |

0.3秒 |

0.1秒 |

|

S350 |

9.5A |

10.6A(准时制动,平滑起停) |

11.6A(母线电压平稳,准时制动) |

0.5HZ时,150%额定转矩 |

|

蓝海XX |

14.6A |

显示模块故障 |

显示模块故障 |

0.5HZ时,150%额定转矩 |

|