|

波峰焊治具制作全流程步:前期准备与数据分析获取设计文件:

从客户或研发部门获取的PCB文件,包括Gerber文件、PCB布局图和CAD结构图。

明确PCB的工艺边、定位孔、拼板方式等信息。

DFM(可制造性分析):

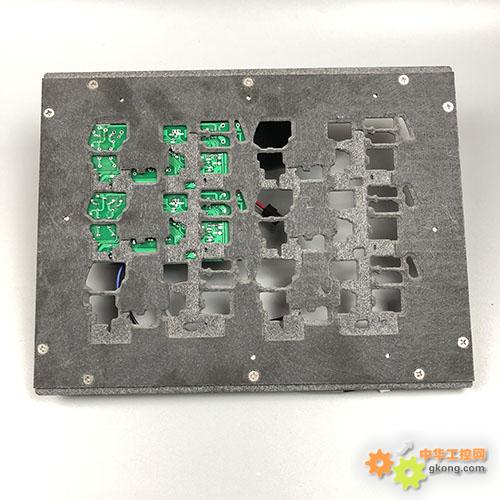

分析PCB布局,确定需要遮蔽的区域(如底部贴片元件、金手指)和需要开窗焊接的区域(插件焊盘)。

评估可能存在的焊接风险,如阴影效应、元件干涉等,并在治具设计时提前规划解决方案(如设计导流槽)。

第二步:治具设计

这是整个制作过程的核心,通常使用专业的CAD/CAM软件(如AutoCAD、ProE、SolidWorks或专用治具设计软件)完成。

建立治具框架:

根据PCB的尺寸和形状,设计治具的外框和支撑结构。框架必须有足够的强度以防止变形,同时要考虑减轻重量。

设计定位系统:

定位孔:在治具上对应PCB的定位孔位置,加工出安装定位销的孔。

定位销:通常使用一圆一方的菱形销,或两个不同直径的圆销,以实现防呆和定位。

边定位块:对于不规则或没有定位孔的PCB,可能需要设计边定位块来辅助定位。

设计开窗与遮蔽:

开窗:在需要焊接的插件元件焊盘处进行开窗。窗口大小通常比焊盘单边大0.5mm-1.0mm,以确保锡波能顺利接触焊盘,同时又不会过大导致锡渣过多或干扰其他区域。

遮蔽:将所有的贴片元件、金手指、测试点等不需要焊接的区域用治具材料完全覆盖保护起来。

设计压紧系统:

设计压条、压片或弹簧销等机构,确保PCB板被牢固地压在治具上,不会因锡波的冲击而浮起或移位。压紧点应选择在PCB的稳定区域,避免压在元件或脆弱部位上。

优化焊接工艺设计:

导流槽/导流孔:在高大元件(如变压器、电解电容)的来流方向,设计导流槽或导流孔,引导锡波流动,消除阴影效应,防止虚焊。

排气孔:在元件引脚密集区或封装底部,设计小型排气孔,帮助助焊剂和空气排出,减少锡珠和焊接不良。

附加设计:

抓手:设计便于操作员取放的凹槽或把手。

标识:在治具上刻印或粘贴标签,注明对应的产品型号、版本号、制作日期等信息。

第三步:CNC数控加工

设计完成后,将设计文件(如DXF, DWG)导入到CNC加工中心。

材料准备:将选定的大尺寸合成石板材固定到CNC机床上。

精密铣削:

CNC机床会根据数字图纸,自动完成治具的外形铣削、开窗、挖槽、钻孔等所有加工步骤。

这是保证治具精度(通常达到±0.05mm)的关键环节。

第四步:后期处理与组装去毛刺:手工清理CNC加工后产生的所有毛刺和碎屑,确保开窗边缘和内部光滑。

组装:安装定位销、压紧机构、弹簧等金属配件。

清洁:使用气枪和酒精等彻底清洁治具,确保无任何加工残留物。

第五步:首件检验与试炉

这是验证治具是否合格的最终环节。

上板检验:

将真实的PCB板放入治具,检查定位是否、压合是否紧密、有无元件干涉。

波峰焊试炉:

焊接质量:是否有连锡、虚焊、漏焊?

遮蔽效果:贴片元件和金手指是否被完美保护,无沾锡?

治具本身:治具在经过高温后是否有变形、开裂、严重沾锡?

将装配好治具和PCB的载具实际通过波峰焊生产线。

检查焊接后的效果:

调整与优化:

根据试炉结果,如果发现局部焊接不良,可能需要返回修改治具设计(如扩大导流槽、调整开窗形状等),然后进行微加工和再次测试,直到达到满意的焊接效果。

总结

波峰焊治具的制作是一个从“数字模型”到“物理实体”的精密制造过程,其核心流程可以概括为:

数据准备 → CAD设计 → CAM编程 → CNC加工 → 后期组装 → 检验试炉 → 交付使用

一个高质量的治具,不仅依赖于精密的CNC设备,更依赖于工程师对波峰焊工艺、PCB设计和材料特性的深刻理解。只有经过严谨设计和严格测试的治具,才能真正成为提升生产效率和产品质量的利器。

|