MotionRT750 SoftMotion:XPCIE1032H超高速运动控制卡在AOI检测设备上的应用

http://www.gkong.com 2025-10-30 10:13 深圳市正运动技术有限公司

在“高精度、高产能、高稳定”的难题下,优质质检设备的关键在哪?

在产业链自主可控战略推动下,半导体、3C电子(如PCB板/显示屏)、新能源(如电池极片)等行业对“高精度、高产能、高稳定”质检设备的需求激增。AOI设备作为产业链关键质检环节,承担着产品缺陷识别的核心功能,其性能直接决定下游产品良率与产能。

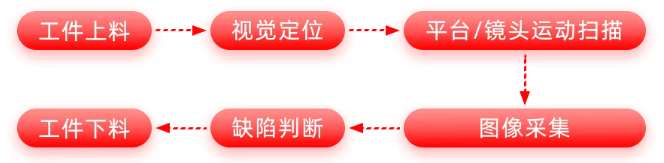

在AOI设备的核心工作流程中,“平台/镜头运动扫描”环节是决定其精度与效率的关键。视觉系统与运动系统的高精度协同,是衡量设备性能的核心指标。其中,运动控制卡作为指挥运动的“大脑”,其核心作用在于实现多轴精密协同、视觉飞拍的精准触发,以及系统内部的实时数据交互,以此保障设备的高速稳定运行。

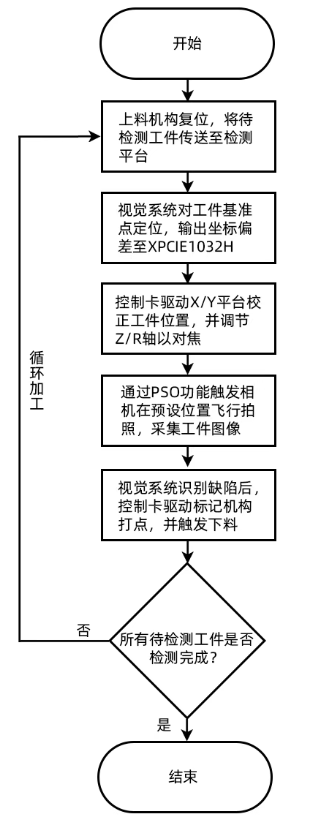

▲AOI检测设备的核心工作流程▲

如何破局?先看传统方案

了解了实现“高精度、高产能、高稳定”质检设备的关键性重点后,我们将目光聚焦到市场传统方案来进行近一步的了解。目前市场上传统方案有如下两种:

传统方案一:PLC+触摸屏+工控机+视觉方案

● 系统架构:PLC控制运动,工控机跑视觉,调试需触摸屏与工控机双屏切换。

● 核心缺陷:

操作繁琐:运动参数与视觉参数需在不同界面间切换调试,集成度低,流程效率差。

响应延迟:受PLC扫描周期限制,系统响应时间>100ms,无法满足高速应用。

通信瓶颈:PLC与工控机间采用网口通信,数据交互周期>500μs,拖慢整体节拍。

● 最终性能表现:

设备整体效率低,UPH(每小时检测量)仅100–150片,且检测漏判率>3%。

传统方案二:传统PCI脉冲运动控制卡+工控机+视觉方案

● 系统架构:基于工控机集成运动与视觉系统,实现单屏统一调试,解决了传统方案一中双屏操作繁琐的问题。

● 核心缺陷:

依赖PCI总线进行数据交互,通信延迟达50–80μs。

在多镜头协同扫描场景下,系统同步误差>0.1mm。

接线复杂度高,每轴需独立连接脉冲与方向线,维护成本高。

● 最终性能表现:多镜头协同扫描时由于同步精度误差过大,导致该方案无法适配300mm晶圆、2m电池极片等大尺寸工件的高精度检测需求。

▌由此可见

传统运动控制方案在性能上已难以满足高端检测需求。面对进口控制卡成本高昂与国内传统方案性能不足的双重挑战,国产AOI设备应该如何破局?本篇通过介绍XPCIE1032H超高速实时运动控制卡在AOI检测设备上的应用,展现其技术优势与落地价值。

正运动方案:XPCIE1032H在AOI检测设备中的应用

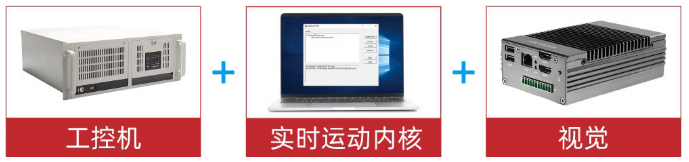

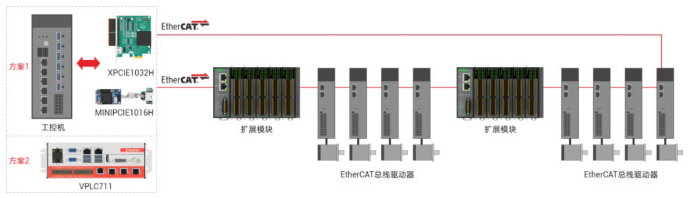

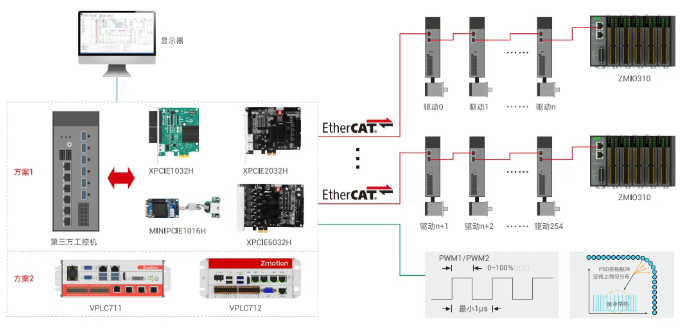

方案采用“工控机+XPCIE1032H超高速实时运动控制卡+机器视觉”的核心架构,通过全自主实时内核MotionRT750与CPU内存直连交互技术,实现AOI设备性能跃升。

▌正运动技术AOI检测设备解决方案配置:

● 板载EtherCAT总线接口:连接12轴伺服驱动器,分别控制X/Y检测平台、3组镜头Z/R轴、上/下料机构、缺陷标记机构;同时连接ZMIO310-ECAT IO扩展模块,用于扩展检测工位传感器信号;

● 板载16路DI:连接工件到位传感器、急停按钮、平台限位、相机就绪信号;

● 板载16路DO:连接相机触发、光源控制、标记电磁阀、上/下料气缸;

深入正运动方案,带你了解运动控制中的快、准、稳!

高速响应,1-3us极速交互

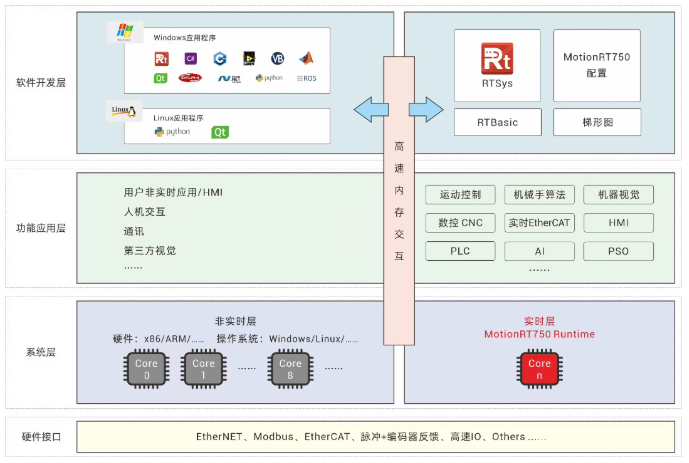

1. MotionRT750实时内核,独占x86 CPU内核,实现μs级指令交互周期

XPCIE1032H搭载Windows运动控制实时内核MotionRT750,采用“Windows非实时层+ MotionRT750实时层”双架构:

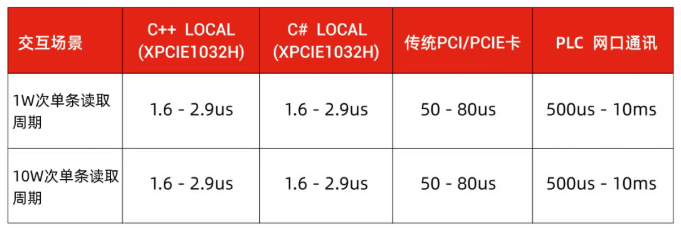

XPCIE1032H直接调用工控机CPU与内存计算,无需依赖PCI/网口等外部总线,与视觉系统的指令交互速率较传统方案呈量级提升,实测数据如下:

2.强实时,控制周期快至 50μs

XPCIE1032H支持EtherCAT总线与脉冲混合控制,核心实时性能参数如下:

● 32轴EtherCAT同步周期快至125μs,控制周期最快达50μs,运动控制更快更稳;

● 多镜头/多平台同步误差<0.01mm,适配300mm晶圆环形扫描、2m极片连续检测;

● EtherCAT方案仅需一根总线电缆连接所有驱动器,接线量减少80%,维护成本降低50%。

视觉飞拍,提升检测效率

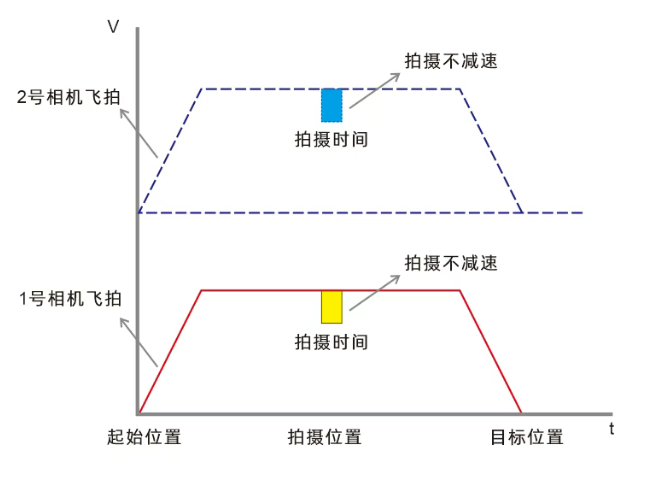

▌单相机视觉飞拍:

飞拍技术的应用,使得机械臂在运动过程中即可完成精准定位。当机械臂经过拍照点时,XPCIE1032H运动控制卡会通过高速输出口瞬时触发相机进行动态拍照。此过程触发时间达微秒级,视觉系统可在数毫秒内返回运算结果。随后,系统依据该位置数据对机械臂的运动轨迹进行实时修正与补偿,实现高效、无缝的位置纠偏,完美兼顾了生产效率与定位精度。

▌多相机独立视觉飞拍:

在多工位视觉AOI检测系统中,各工位需独立运行并同步进行飞拍。XPCIE1032H运动控制卡完美契合此需求,它支持16路独立的硬件位置比较输出,能在一个周期内高效协调多个拍照点的触发动作,实现多路并行飞拍。这不仅显著提升了整体检测效率,更凭借其硬件级的高可靠性,保障了图像采集的稳定性与完整性,有效避免丢图。

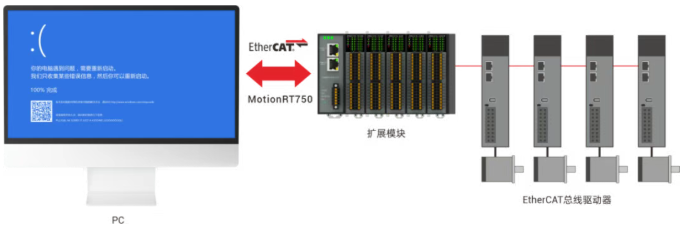

稳定可靠,保障连续生产

AOI设备需7*24h不间断运行,XPCIE1032H通过双重保障提升系统稳定性:

● EtherCAT总线冗余:支持主备双总线设计,断线时自动切换,停机风险降低90%;

● 无惧PC蓝屏:Windows系统蓝屏时,MotionRT750实时层独立运行,急停按钮、运动锁存、IO信号正常响应,避免工件损坏与生产中断,蓝屏恢复后无需重新调试,恢复时间从30min缩短至5min。

方案应用优势

1.统一API,开发灵活高效

支持C++/C#/Python/Qt/ROS等多种上位机开发语言,正运动全系列产品共用一套API函数,无需重复适配不同控制卡,AOI设备开发周期缩短40%。

2.突破实时瓶颈,检测精度跃升

彻底解决传统方案“运动-视觉”交互延迟问题,多轴同步误差<0.01mm,PSO飞拍触发精度±0.001mm,PCB板检测漏判率从3%降至0.1%,晶圆尺寸检测精度达±0.002mm。

3.极速响应,产能显著提升

基于μs级指令交互与50μs控制周期,AOI设备UPH从传统方案的100-150片提升至250-350片,单条产线日均检测量增加3000+片,整体生产效率提升10+%。

4.多通道飞拍,缩短检测周期

16路独立硬件PSO支持多工位相机同步触发,如PCB板检测时6台相机同时采集“板边-焊盘-芯片”区域,单次检测时间从4.1s缩短至3s,CT(周期时间)降低26.8%。

5.柔性运动控制,保护工件安全

集成SS曲线加减速与拱形运行功能,检测平台启动/停止时更稳更丝滑,避免工件因冲击偏移;支持在线变速,识别缺陷区域时自动降低运动速度,提升缺陷捕捉率。

方案硬件设计

正运动AOI检测工艺流程

AOI检测设备主要由上/下料机构、轨道调宽机构、检测平台(X/Y轴)、镜头组(Z/R轴)、视觉系统、缺陷标记机构,工艺流程如下:

应用效果验证

某3C电子企业采用XPCIE1032H方案改造PCB板AOI检测设备后,核心指标提升如下:

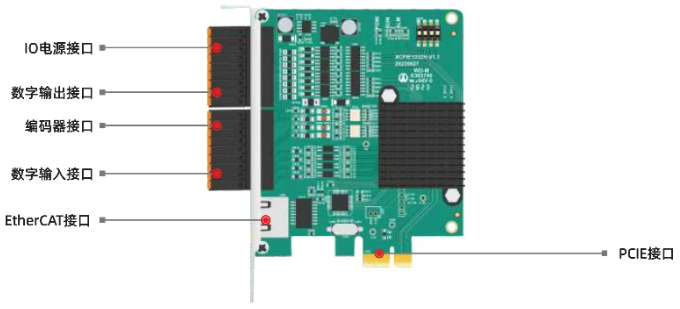

一、超高速实时PCIe EtherCAT运动控制卡- XPCIE1032H

-

多轴控制能力:支持6-64轴EtherCAT总线+脉冲混合控制,其中4路单端500KHz脉冲输出,兼容伺服/步进驱动器;

-

高速同步性能:32轴EtherCAT同步周期125μs,控制周期最快50μs,支持多卡联动扩展;

-

IO与飞拍功能:板载16路通用输入(8路高速输入)、16路通用输出(16路高速输出),支持16路独立硬件PSO(位置比较输出),飞拍触发延迟<50ns;

-

运动控制功能:支持直线插补、圆弧插补、SS曲线加减速、连续轨迹前瞻;集成电子凸轮、电子齿轮、位置锁存、螺距补偿,适配AOI复杂扫描轨迹;

-

兼容性:支持Windows/Linux系统,兼容Halcon、VisionPro等主流视觉软件,统一API接口适配正运动全系列产品。

二、强实时运动控制内核 - MotionRT750

-

x86架构Windows/Linux系统下独占CPU内核的运动控制实时内核。

-

支持多达254轴的高精度运动控制,控制周期可低至125us,显著提升设备性能,助力产能提升至少20%。

-

单条指令的交互时间为1-3us,相较于传统的PCI/PCIe、网口等通讯方式,速度提升了10-100倍以上。

-

搭载环形冗余架构,确保非故障从站持续保持正常EtherCAT通信,可显著提升系统可靠性与运行稳定性。可有效杜绝EtherCAT通讯故障导致的产能损失。

-

当Windows因病毒入侵、硬件异常插拔或驱动冲突导致系统崩溃时,运动控制实时内核 MotionRT750仍可持续运行,且急停功能仍然保持有效,提供充分响应时间进行事故处置,显著提升工业控制安全性与可靠性。

正运动技术专注于运动控制技术研究和通用运动控制软硬件产品的研发,是国家级高新技术企业。正运动技术汇集了来自华为、中兴等公司的优秀人才,在坚持自主创新的同时,积极联合各大高校协同运动控制基础技术的研究,是国内工控领域发展最快的企业之一,也是国内少有、完整掌握运动控制核心技术和实时工控软件平台技术的企业。主要业务有:运动控制卡_运动控制器_EtherCAT运动控制卡_EtherCAT控制器_运动控制系统_视觉控制器__运动控制PLC_运动控制_机器人控制器_视觉定位_XPCIe/XPCI系列运动控制卡等等。