|

摘要 安亭水厂的滤池气水反冲洗装置处于手动状态时,存在着不能精确定时反冲,涉及的设备繁多、控制繁复等一系列的问题,对生产造成不利的影响。本项目将 PLC 技术应用于反冲洗控制,通过对硬件系统的优化控制,实现了自动的反冲洗控制。在很大程度上起到了节水节能、提高系统反冲洗的质量、减轻工人的劳动强度的目的。

关键词 气水联合反冲洗控制 PLC 集散控制

一、引言

自来水的过滤是关系到水质是否合格的关键步骤,滤池的反冲洗时间和效果则直接影响自来水的过滤质量,所以按要求定时控制反冲洗操作是控制水质质量的核心。

反冲洗设备处于手动状态时,清水阀阀位和水位不能精确配合,在整个反冲过程中控制设备多,操作复杂,液位、时间无法精确控制,出现冲走滤料等问题,影响反冲洗效果;在反冲洗过程反冲泵、鼓风机始终处于满负荷运转,造成大量电能损失;而且每个滤池都需单独操作,操作工人劳动强度很大。这些都对生产造成不利的影响。

因此对反冲洗装置的进行自动化设计,不仅可减轻操作工人的劳动强度,更重要的是能提高系统反冲洗的质量,使设备达到最佳的运行效果。

二、工艺流程

水厂中的水经缓冲、药剂的制备与投加、混凝、平流沉淀等步骤后进入滤池,经过沉淀后注入清水池。滤池内滤料经过一段时间后,会沉积一些杂质、污垢,长期累计会影响进入清水池的水质,并影响沉淀速度。这时就需要定期进行反冲洗。

安亭水厂的反冲洗工艺主要采用气水联合反冲技术。在不同的步骤中通过开关鼓风机、反冲泵台数来达到气、水反冲的不同搭配进行冲洗,以达到清洗颗粒介质(石英砂)的目的。

在实际生产中,手动控制反冲洗操作步骤如下:

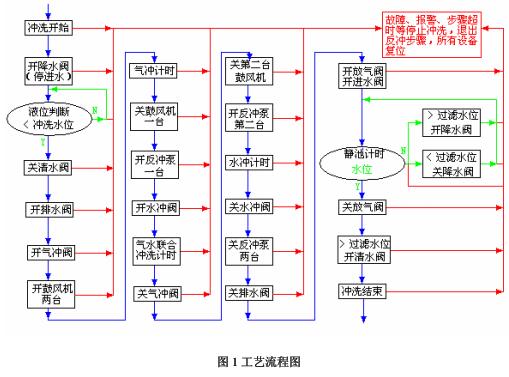

(1) 、 开降水阀(停止进水) 。

(2) 、 当液位是否小于冲洗水位时关清水阀。

(3) 、 清水阀关足后开排水阀。

(4) 、 排水阀开足后开气冲阀。

(5) 、 气冲阀开足后开两台鼓风机(参考鼓风机开机流程) 。

(6) 、 两台鼓风机全开后,对气冲计时。

(7) 、 气冲计时完成后,关一台鼓风机(参考鼓风机关机流程) 。

(8) 、 关鼓风机一台完成后,开一台反冲泵。

(9) 、 开反冲泵一台完成后,开水冲阀。

(10) 、 开水冲阀完成后,做气水联合冲洗计时。

(11) 、 气水联合冲洗计时完成后,关闭气冲阀。

(12) 、 关气冲阀的同时,打开剩余一台鼓风机的旁通阀,关闭剩余的鼓风机。

(13) 、 关鼓风机第二台完成后,开第二台反冲泵。

(14) 、 开反冲泵第二台完成后,做水冲计时。

(15) 、 水冲计时完成后,关水冲阀。

(16) 、 关水冲阀完成后,关二台反冲泵。

(17) 、 关排水阀并打开放气阀,同时打开进水阀。

(18) 、 然后就开始静池计时,控制水位不要让滤料被冲走。

(19、 ) 在滤料接近静止时,关放气阀,当液位大于过滤水位就开清水阀,这样冲洗就完成了。

1、气水联合反冲洗工艺流程: 所有设备的启动和停止由操作人员在上位机发送指令或按周期自动判断,由 PLC 自行完成操作。具体流程见 图 1:

2、开鼓风机流程

(1) 、 开旁通阀同时关出风阀。

(2) 、 在旁通阀全开,出风阀全关信号到来后,开鼓风机。

(3) 、 等鼓风机开信号到来后,开出风阀;等出风阀全开信号到来后,关旁通阀。旁通阀全关后。开鼓风机流程完成。

关鼓风机流程

(1) 、 开旁通阀,等旁通阀全开信号到来后,关出风阀。

(2) 、 等出风阀全关信号到来后,停鼓风机。关鼓风机流程完成。

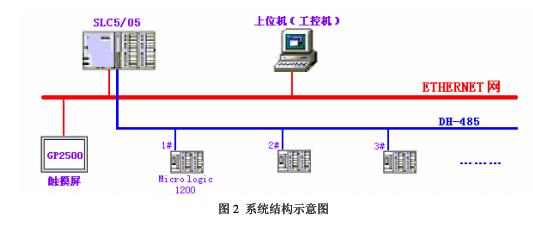

3、滤池循环冲洗工艺流程,由 SLC 500 控制,具体流程见 图 2:

三、系统组成

气水联合反冲洗工艺主要具有以下特点: (1)各滤池控制相对独立,单体设备多。 (2)采集状态信号繁杂。 (3)自来水生产具有连续性、不可替代性和不间断性的特性。 (4)各滤池的设备分散。

气水联合反冲洗自动控制系统的信号主要有:上位机、操作台和触摸屏的控制输入及阀位开/关反馈信号;PLC系统的控制负载主要包括清水阀开度控制、阀门开/关信号、鼓风机反冲泵等的电机启/停信号。共有开关量输入(DI)130 个输入点,开关量输出(DO)70 个输出点,模拟量输入(AI)18个输入点。模拟量输出(AO)6 个输出点。其余信号可取内存信号。

根据反冲洗生产工艺特点, 在确定控制范围、 输入、 输出点数后, 对系统进行以下配置选型: 采用工业控制计算机为上位机; 用工控软件 INTOUCH7.1

编制监控软件;选用 AB 的小型 PLC SLC5/05 为控制器的主站,并对反冲泵及鼓风机进行控制;GP2500触摸屏作为现场显示控制单元;选用 AB 的微型 PLC Micro logix 1200作为各滤池的基本控制级,对各滤池的生产设备进行分散控制,模块采用输入模块 1762-IF4、模拟量输出模块 1762-IF2OF2;通过 1761 NET-AIC 连通 DH-485 及 ETHERNET ,组成网络,设置上位机及现场的人机界面,对生产管理和数据进行统计处理。

本系统全部设备的控制都由 PLC 来完成, 程序利用 RSLogix 500 编程软件编制。 可方便的利用 ETHERNET 网络或 DH-485 网络传送至各 PLC 的CPU单元。在各工艺段及单体设备的控制程序亦相对独立,部分相同的工艺采用子程序调用模式。对于部分要求较高精度的工艺参数的控制,则利用 PLC 进行闭环控制,在现场使用中完全能满足生产要求。因此程序结构比较简单,调试和维修方便。

控制系统结构图如图 2所示。

四、系统软件的设计

系统软件主要包括:工控组态软件 INTOUCH、RSLINX、RSLOGIX 500 编程软件、触摸屏编程软件。

工控组态软件采用 INTOUCH7.1组态软件,应用 WindowMaker人机界面组态工具,由 WindowView图形界面运行系统运行组态程序,通过 I/O server实现 SLC5/05 的通信。

RSLOGIX 500 编程软件支持 SLC500、Micro logix 系列处理器。应用梯形图编程控制鼓风机、反冲泵的开关状态,控制各基本控制级 PLC, ,控制各池阀门开关状态及水位,并完成定时反冲洗。

触摸屏软件编制实时显示、控制现场工艺流程图。

五、系统的简介

结合工艺的实际状况及系统的硬件配置,将该系统分为 3 个控制级,即远程控制级(工控机) 、现场控制级和基本控制级。

第一级为远程控制级,由 1 台工业控制计算机组成,位于中控室,使用 INTOUCH 作为操作平台。主要功能为显示各设备状态、参数及工艺流程,值班室人员实时监控现场过滤流程和反冲洗流程的工作状态,程序设定定时进行反冲洗,记录反冲洗流量和时间。

第二级为现场控制级, 由 AB 公司小型 PLC SLC5/05 PLC 、 AB 公司微型 PLC Micro logix 1200 series C、 输入模块 1762-IF4、 输出模块 1762-IF2OF2、和 GP 2500触摸屏组成,将 SLC5/05 PLC 作为主站通过 ETHERNET 网络把各滤池的分站 PLC连接起来,协调系统的统一操作,控制各分站的运行,完成自动定时反冲洗的控制流程。通过 GP 2500触摸屏形成人机界面,完成人机交互,现场显示工艺流程和各阀门的工作状态。

第三级为基本控制级,由阀位控制器、中间继电器及按钮等组成。具有手动/自动两种控制方式:在手动状态通过现场操作台按钮实现对阀门、电机的操作;在自动状态通过输出模块完成对阀门、电机的控制。输入模块主要采集各阀门状态反馈信号,传输到触摸屏和工控机进行显示,由 PLC 进行判断控制。

六、相关 PLC 介绍

1、SLC5/05 PLC 是属于罗克韦尔自动化公司 SLC 500TM 系列的小型可编程控制器。 SLC500 系列可编程控制器具有速度快、功能强、编程方便、运行可靠以及配置灵活的特点。最大 I/O点数达 4096点,最大容量最多可达 64K 字(128K字节)的数据/程序内存,指令执行 0.9ms/K 典型用户程序,在线可编程(包括运行时可编程)带有内置 10 BASE-T 以太网通讯接口。

2、Micro logix 1200 series C 是属于罗克韦尔自动化公司 Micro logix 系列的微型可编程控制器。适用于分散控制,最大 I/O点数为 88 点,支持在线可编程(包括运行时可编程) ,带有 DH485网络接口。

七、结束语

本项目采用工业计算机和多 PLC 通过 ETHERNET、DH-485 网络相连接组成的集散型控制系统。 (采用集散型控制的优点在于:单个滤池发生局部故时不影响其他滤池的运行。 )利用了 PLC 抗干扰能力强、组网方便、适用于工业现场的持点,在上位机能实现对整个生产过程中设备的控制和工艺参数的设置、调整与监测,使整个反冲装置成为一个统一的有机整体,反冲过程连贯,控制准确,可以按要求完成定时反冲洗、按顺序反冲洗、单池反冲洗等多种自动反冲洗过程,从而大大地降低了操作工人的劳动强度,提高了反冲洗质量。完全能满足自来水厂自动反冲洗控制的要求。整个方案安全可靠、经济实用,易于编程、操作及维修,在安亭水厂得到良好的应用。

参考文献:

1、 SLC500 指令参考集 2002.5

2、 MicroLogix 1200 Programmable Controllers 2004.3

3、 Advance Interface Converter (AIC+) 2003.7

4、 INTOUCH 7.1 USER’S GUIDE 1999.7

5、 INTOUCH配方管理器用户指南 2001.6

6、 GP 系列 Pro-face 高级应用手册 2004.8

作者简介:

李杰,主要从事计量仪表、自动化仪表管理以及水处理自动控制系统的开发和维护。

|