引风机属于锅炉辅机设备中的高能耗设备,其输出功率不能随机组负荷变化而变化,只有通过改变档板的开度来调整风压和风量,造成很大部分能量消耗在节流损失中。针对以上能源浪费的现象,采用高压变频技术对电厂重要用电设备进行技术改造,是电厂节能降耗提高竞价上网竞争能力的有效途径。

Cd:年耗电量值 ;T:年运行时间 ;δ:单负荷运行时间百分比。

累计年耗电量公式:Cd= T×∑(Pd×δ) …②

Cd =17630523 kW·h

因此,采用工频运行时,每年引风机系统耗电量约为1763.05万度电。

3.变频状态下的年耗电量计算:

风机设备属平方转矩负载,其转速n与流量Q,压力H以及轴功率P具有如下关系:Q∝n ,H∝n2,P∝n3;即流量与转速成正比,压力与转速的平方成正比,轴功率与转速的立方成正比。

通过对引风机工频运行数据中总功率和挡板平均开度之间关系的变化趋势分析,可以看出挡板开度和总功率之间略呈线性关系。

现取A、B引风机在200、300MW负荷点的平均开度百分比和电机总功率数据对100%开度情况下的总耗电功率数据特性趋势进行计算,并且推测出100%开度情况下的两台引风机总耗电功率值。

在200MW机组负荷下,两台引风机的平均静叶开度为(40.5+42.8)/2=41.65%

在300MW机组负荷下,两台引风机的平均静叶开度为(67.3+70.2)/2=68.75%

即:100%挡板开度下两台引风机总耗电功率值为3472kW。

P':电动机实际总功率;P100:电动机100%挡板开度时总功率;H':风机实际风压;H0:额定风压。

通过风机数据,依据 公式可依次求得引风机在采用变频调速运行时各负荷对应的风机总功耗P。

若考虑到电机效率和变频器效率,则网侧功率损耗 , 电动机效率 与电动机负荷率β之间的关系如图6所示。

图6:电动机效率与负荷率关系曲线

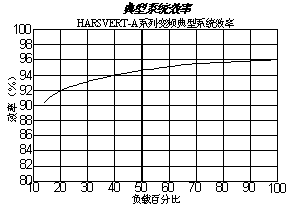

变频器效率 与电动机负荷率β之间的关系如图7所示。

图7:变频器效率与负荷率关系曲线

电动机在变频状态下,引风机变频功耗计算值见下表4:

|

机组负荷

(MW) |

平均运行时间

(%) |

A引风机全压(Pa) |

B引风机全压(Pa) |

电机效率

|

变频器效率

|

两台引风机网侧总功率(kW) |

|

180 |

6 |

1419.34 |

1473.24 |

0.92 |

0.94 |

779.17 |

|

190 |

4 |

1558.41 |

1575.91 |

0.92 |

0.94 |

878.755 |

|

200 |

7 |

1701.89 |

1680.37 |

0.93 |

0.95 |

964.215 |

|

210 |

7 |

1804.92 |

1790.02 |

0.93 |

0.95 |

1056.57 |

|

220 |

9 |

1889.11 |

1893.98 |

0.93 |

0.95 |

1140.58 |

|

230 |

10 |

1987.83 |

1989.29 |

0.94 |

0.95 |

1216.37 |

|

240 |

2 |

2085.38 |

2096.32 |

0.94 |

0.95 |

1311.42 |

|

250 |

7 |

2146.67 |

2169.91 |

0.94 |

0.96 |

1361.06 |

|

260 |

6 |

2301.87 |

2313.34 |

0.95 |

0.96 |

1488.87 |

|

270 |

7 |

2491.81 |

2538.13 |

0.95 |

0.96 |

1694.05 |

|

280 |

8 |

2682.38 |

2792.18 |

0.95 |

0.96 |

1923.79 |

|

290 |

6 |

2844.12 |

3009.46 |

0.95 |

0.96 |

2127.31 |

|

300 |

21 |

3056.13 |

3265.79 |

0.95 |

0.96 |

2387.93 |

Cd:年耗电量值 ;T:年运行时间 ;δ:单负荷运行时间百分比 。

累计年耗电量公式:Cd= T×∑(Pd×δ) …②

Cd =12355757 kW·h

因此,采用变频运行时,每年引风机系统耗电量约为1235.58万度电。

4.节能计算:

引风机变频改造后得出下表5的数据及下图8的效果图:

|

机组负荷 |

工频总功率(kW) |

变频总功率(kW) |

节电率(%) |

|

180 |

1751.17 |

779.17 |

55.51 |

|

190 |

1794.64 |

878.755 |

51.03 |

|

200 |

1853.27 |

964.215 |

47.97 |

|

210 |

1913.81 |

1056.57 |

44.79 |

|

220 |

1979.02 |

1140.58 |

42.37 |

|

230 |

2050.08 |

1216.37 |

40.67 |

|

240 |

2093.20 |

1311.42 |

37.35 |

|

250 |

2124.00 |

1361.06 |

35.92 |

|

260 |

2230.65 |

1488.87 |

33.25 |

|

270 |

2331.07 |

1694.05 |

27.33 |

|

280 |

2426.98 |

1923.79 |

20.73 |

|

290 |

2544.59 |

2127.31 |

16.40 |

|

300 |

2704.84 |

2387.93 |

11.72 |

图8:引风机系统节能效果图

年节电量:ΔC= Cd-Cb = 1763.05-1235.58=527.47万kW·h

机组平均节电率:(ΔC/Cd)×100% =(527.47/1763.05)×100% =29.92%

按照2006年至2007年1年的运行数据统计结果分析,年运行时间7920小时,平均负荷250MW, 2#机组引风机系统经变频改造后,每年可节约527.47万度,按照上网电价0.25元计算,折合发电成本:527.47×0.25=131.87万元。

四、对300MW机组凝结水泵变频的节能分析

300MW机组(燃煤)设计配有两台NLT350-400×6立式凝结水泵,配用额定功率1120kW /6kV的YKSL500-4型电动机,电机无调速装置,靠改变凝结水母管调节门开度来控制流量。

1.凝结泵现场运行数据:

1)#2发电机组容量:300 MW

2)配置凝结水泵数量:2 台(1用1备)

3)凝结泵参数见下表6:

|

水泵型号 |

NLT350-400×6 |

功 率(Pb) |

1120kW |

|

额定流量(qv,max) |

745m3/h |

效 率(η) |

0.78 |

|

额定扬程(H) |

321 m |

水位高度差(H0) |

0.23 m |

4)配套电机参数见下表7:

|

电动机型号 |

YKSL500-4 |

额定电压(U0) |

6kV |

|

额定功率(Pdn) |

1120kW |

效 率(η) |

0.94 |

|

额定电流(I0) |

125.5A |

功率因数(cosφ) |

0.9 |

|

转 速(n0) |

1486r/min |

|

|

5)发电机组不同负荷下凝结水泵运行参数统计见下表8:

|

机组负荷(MW) |

200 |

220 |

250 |

280 |

300 |

|

平均运行时间(%) |

8.0 |

8.1 |

20.7 |

17.5 |

45.7 |

|

调节门开度(%) |

62.5 |

67.7 |

73.2 |

82.6 |

88.3 |

|

凝结水流量(t/h) |

557.0 |

595.5 |

637.1 |

702.1 |

749.6 |

|

电机电流(A) |

88.6 |

90.7 |

92.6 |

95.9 |

98.5 |

|

除氧器压力(MPa) |

0.43 |

0.51 |

0.59 |

0.67 |

0.72 |

|

母管压力(MPa) |

3.28 |

3.26 |

3.19 |

3.11 |

3.07 |

6)除氧器水位:2.44m

7)凝结水箱水位:2.21m

8) 发电机组电价:

上网电价:0.25元/kW·h

9)全年工作时间:7000h

2.工频状态下的年耗电量计算:

Pd:电动机总功率 ;I:电动机输入电流 ; d:电动机效率 ; U:电动机输入电压 ; cosφ:功率因子。

计算公式:Pd = ×U×I×cosφ…①

电动机在工频状态下,各负荷电动机实际功耗计算值见下表9:

|

机组负荷(MW) |

200 |

220 |

250 |

280 |

300 |

|

平均运行时间(%) |

8.0 |

8.1 |

20.7 |

17.5 |

45.7 |

|

电机电流(A) |

88.6 |

90.7 |

92.6 |

95.9 |

98.5 |

|

工频功耗(kW) |

828.6 |

848.3 |

866.1 |

896.9 |

921.2 |

Cd:年耗电量值 ;T:年运行时间 ;δ:单负荷运行时间百分比 。

累计年耗电量公式:Cd= T×∑(Pd×δ) …②

Cd =6245793.29 kW·h

因此,采用工频运行时,每年凝结泵耗电量约为624.58万度电。

3.变频状态下的年耗电量计算:

Pd':电动机轴功率 ; P:凝结泵轴功率 ; d:电动机效率 ; b:变频器效率; f:泵效率 ;Q:泵出口流量 ;H:泵出口压力 ;Hst:泵静扬程;λ:泵特性系数。

因为凝结水泵与电动机轴直接连接,则传动效率为1; Pd'= P …③

电动机功率: …④ 凝结水泵轴功率:P= …⑤

将除氧器压力换算成泵扬程值Hst',和泵出入口水位高度差求得运行平均静扬程:Hst = ∑(Hst'×δ)+ H0 =64.64m。

将100%阀门开度的预期工作压力H=298m、流量Q=830 m3/h代入管路特性曲线可由公式:Hc= Hst+ …⑥ ,得 =3.38×10-4;即管路特性曲线Hc= 64.6+3.38×10-4 。

将各负荷情况下的流量Q代入公式④、⑤,可求出泵的出口压力H;具体数值见下表10:

|

机组负荷(MW) |

200 |

220 |

250 |

280 |

300 |

|

平均运行时间(%) |

8.0 |

8.1 |

20.7 |

17.5 |

45.7 |

|

凝结水流量(t/h) |

557.0 |

595.5 |

637.1 |

702.1 |

749.6 |

|

泵出口压力(m) |

169.73 |

184.76 |

202.13 |

231.62 |

254.98 |

4.凝结泵变频调速情况下的功耗计算:

将凝结泵在100%开度情况下的预期工况值代入公式⑤可求得:λ=3.89×10-3。

采用凝结泵变频调速时,不同负荷下泵的泵功率P由公式⑤计算得出。若考虑电机效率和变频器效率,根据上述公式③、④求出网侧功率损耗Pb。具体结果见下表11:

|

|

200 |

220 |

250 |

280 |

300 |

|

平均运行时间(%) |

8.0 |

8.1 |

20.7 |

17.5 |

45.7 |

|

凝结水流量(t/h) |

557.0 |

595.5 |

637.1 |

702.1 |

749.6 |

|

泵功率(kW) |

361.96 |

421.25 |

493.05 |

622.61 |

731.77 |

|

电机效率 |

0.92 |

0.92 |

0.93 |

0.94 |

0.95 |

|

变频器效率 |

0.95 |

0.95 |

0.95 |

0.96 |

0.96 |

|

网侧功率(kW) |

414.1419 |

481.9794 |

558.0645 |

689.949 |

802.3794 |

Cb= 4725836.47 kW·h

因此,采用变频运行时,每年凝结泵耗电量约为472.58万度电。

5.节能计算:

年节电量:ΔC= Cd-Cb = 624.57-472.58= 151.99万kW·h

节电率:(ΔC/Cd)×100% =(151.99 / 624.58)×100% =24.33 %

按照2006月至2007的1年的运行数据统计结果分析,2#机组凝结泵经变频改造后,每年可节约151.99万度,折合发电成本:151.99×0.25=38万元。

五、结论

通过对300MW机组引风机、凝结水泵系统的详细节能分析论证:采用高压变频器对两台引风机和凝结泵进行变频改造,改静叶开度为风机转速调节是切实可行的,能够起到降低厂用电率的目的。而且,在系统的安全可靠性、设备维护量等方面具有良好的收益。

参考文献

[1] 高压变频调速系统HARSVERT-A系列技术手册 北京利德华福电气技术有限公司

[2] 高压变频器应用资料汇编-电力行业 北京利德华福电气技术有限公司

作者简介

新乡豫新发电有限责任公司 设备管理部电气工程师 张清

北京利德华福电气技术有限公司 技术工程部 晏鹍